Рейтинг: 4.2/5.0 (1909 проголосовавших)

Рейтинг: 4.2/5.0 (1909 проголосовавших)Категория: Бланки/Образцы

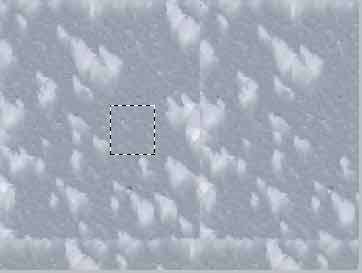

Background (фон — англ.), или фоновая текстура — это стандартный элемент любой Web-страницы, представляющий собой небольшое точечное изображение, использующееся в качестве фона для остальных ее элементов. Фон часто является имитацией какого-либо материала или вещества: песка, мятой бумаги, дерева, мрамора, неба с облаками — и позволяет существенно украсить и оживить Web-страницы. Как правило, фоновые текстуры имеют небольшой фиксированный размер, браузеры же способны генерировать это изображение на все пространство страницы. Поэтому основное требование при создании фоновых текстур для Web — добиться идеального соединения друг с другом образцов — «кирпичиков». Иными словами, основная задача при создании текстуры — это получение абсолютно бесшовного изображения.

Создание собственных фонов для Web-страниц — это отдельный вид искусства, и Adobe Photoshop позволяет дизайнерам проявить себя на данном попроще. Хотя, конечно, можно найти и более простой способ, позаимствовав готовые фоны в Сети, например по адресам: http://creativemadness.com/graphics/backgrounds/. http://textures.bizland.com/. http://www.graphics4all.de/webd/texturen/. http://njet.net/heikki/backgrounds_index.shtml. http://www.textures.h1.ru/ (рис. 1), или найдя подходящие на лазерных дисках. Правда, в этом случае придется создавать дизайн страницы, подстраиваясь под найденную текстуру, и ни один настоящий Web-дизайнер на такой компромисс не пойдет.

Рис. 1. Многообразие фоновых текстур во Всемирной сети

Поэтому часто фоновые текстуры приходится создавать самостоятельно. Это делается вручную или с помощью специальных генераторов фонов, имитирующих естественные материалы или вещества, такие как мрамор, древесина, вода и пр. Существуют специальные дополнительные фильтры и к программе Photoshop. Более того, пользователю Adobe Photoshop 7.0 для генерации фонов не потребуется никаких дополнительных фильтров других производителей, так как в эту версию входит специальный подключаемый плагин Pattern Maker. Он позволяет создать фоновую текстуру на основе любого фрагмента изображения. В результате может быть получен как реалистичный (на основе травы, камней, песка и т.д.), так и абстрактный фон, главное — он будет уникальным. Работает плагин только с изображениями в форматах RGB Color, CMYK Color, Lab Color и Grayscale.

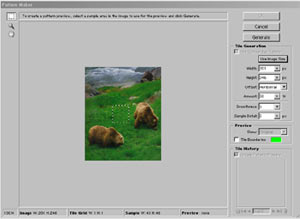

Создание фона с помощью плагина Pattern Makerткройте подходящее изображение (рис. 2). Следует отметить, что удобнее создавать текстурные фоны в отдельных слоях, потому что с первого раза идеальный фон сделать трудно, а использование слоев дает возможность сравнивать получившиеся варианты и в конечном счете выбрать из них наилучший. Поэтому создайте новый слой Layer1, скопируйте на него все изображение, выберите фильтр: Filter→Pattern Maker (Фильтр→Генератор фонов), выделите подходящую прямоугольную область для будущего фона, при необходимости скорректируйте высоту и ширину образца фона (рис. 3). Затем щелкните на кнопке Use Image Size (Использовать размер изображения), чтобы размер изображения соответствовал выбранным параметрам.

Рис. 2. Исходное изображение

Рис. 3. Выделенная область на исходном изображении

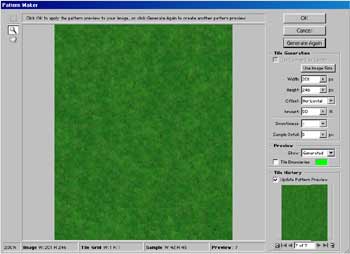

Далее щелкните на кнопке Generate (Генерация), и на экране появится сгенерированная текстура. Созданную текстуру можно рассмотреть в увеличенном виде с помощью инструмента Zoom Tool. Последовательно щелкая на кнопке Generate, можно просмотреть другие образцы текстур на основе выделенного фрагмента. Естественно, что по сформированным образцам фоновых текстур можно перемещаться в обоих направлениях (рис. 4). Остановившись на подходящем, нужно нажать Оk и сохранить текстуру в файле (рис. 5). Вполне возможно, что подходящего варианта найти так и не удастся — например потому, что исходный образец выбран неудачно. Придется повторить весь процесс заново, но уже с другим образцом. Причиной неудачи может стать и исходное изображение, хотя чаще всего приемлемый вариант все же удается получить, оперируя параметром Smoothness (Гладкость) — от 1 до 3 — и опираясь на различные образцы.

Рис. 4. Сгенерированный образец фона в увеличенном виде

Рис. 5. Полученная текстура в файле

После этого созданный фон проверяется на плавность, то есть на отсутствие заметных переходов между отдельными «кирпичиками» фона. Для этого нужно воспользоваться сгенерированным фоном при создании Web-страницы (рис. 6). Если вариант не слишком удачен, то в большинстве случаев повторная генерация текстуры поможет добиться желаемого.

Рис. 6. Фон на Web-странице

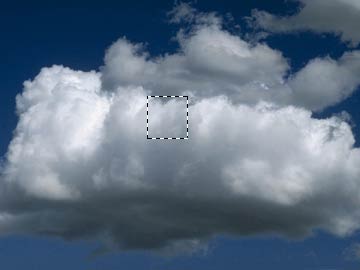

Однако часто уже при первой генерации фона понятно, что ни о какой текстуре и речи быть не может. Возьмите в качестве исходного изображения рис. 7.

Рис. 7. Исходное изображение

Создайте новый слой Layer1, выберите фильтр: Filter→Pattern Maker (Фильтр→енератор фонов), выделите подходящую прямоугольную область для будущего фона (рис. 8).

Рис. 8. Выделенная область на исходном изображении

Затем щелкните на кнопке Use Image Size (Использовать размер изображения). Сразу видно, что результат не обнадеживает (рис. 9, 10) — в этом случае можно нажать Оk, а затем применить к уже полученной текстуре фильтр Filter→Pattern Maker (рис. 11).

Рис. 9. Неудачный вариант фоновой текстуры

Рис. 10. Выделенная область на неудачной текстуре

Рис. 11. Полученная текстура

Клавиатура — это то устройство, без которого немыслим полноценный компьютер. Во всяком случае, такое положение вещей будет сохраняться до тех пор, пока не придумают какие-нибудь нейроинтерфейсы, в которых текст можно будет вводить одной только силой мысли. Клавиатура — это достаточно простое устройство, однако заядлые геймеры, например, обычно предъявляют к ней целый ряд насущно необходимых требований. В данном обзоре будет рассмотрена известная модель Cougar 700K игровой клавиатуры немецкого производителя Cougar

В этой статье мы рассмотрим HyperX FURY объемом 120 Гбайт — универсальный SSD, позиционируемый компанией Kingston как оптимальное решение для начального уровня для геймеров и энтузиастов. Он имеет толщину всего 7 мм, что позволяет устанавливать его в современные ультрабуки. Второй и не менее интересный SSD в нашем обзоре — это HyperX SAVAGE объемом 480 Гбайт, который был анонсирован весной текущего года и уже появился на прилавках магазинов. Представители линейки HyperX SAVAGE ориентированы на требовательных пользователей, которым необходима высокая производительность дисковой подсистемы ПК для эффективной работы в многозадачном режиме

Российская компания «Бизнес Бюро» объявила о начале продаж планшетного ПК bb-mobile Topol' LTE («Тополь LTE»). Новинка выполнена в прочном металлическом корпусе и оборудована ЖК-дисплеем типа IPS с 8-дюймовым сенсорным экраном, разрешение которого составляет 1280x800 пикселов (16:10)

Если вы часто печатаете фотографии и уже утомились менять картриджи в своем принтере, обратите внимание на МФУ Epson L850. Большой ресурс расходных материалов, великолепное качество отпечатков, широчайший набор функциональных возможностей — вот лишь некоторые из достоинств данной модели

Компания Kingston в очередной раз порадовала пользователей новой бюджетной моделью SSD-накопителя, ориентированной на конечного пользователя и на офисное использование. Кроме того, данный SSD-накопитель серии SSDNow UV300 будет весьма интересен и тем, что легко устанавливается в любой ноутбук или ультрабук, так как имеет толщину всего 7 мм

Хотя широкое распространение и доступность специализированных сервисов для просмотра потокового видео в интернете в значительной степени подорвали позиции телевидения как основного источника развлекательного и новостного видеоконтента, ТВ-тюнеры еще рано списывать со счетов. Например, эти устройства могут здорово выручить в мобильных условиях, когда скорость интернет-соединения невелика, а трафик слишком дорог. Именно на эту нишу нацелена компактная внешняя модель AVerMedia TD310, о которой пойдет речь в данной публикации

Предлагаем вниманию читателей обзор пяти моделей источников бесперебойного питания (ИБП) мощностью от 1000 до 3000 В•А, которые предназначены для защиты электропитания компьютеров, серверов и коммуникационного оборудования

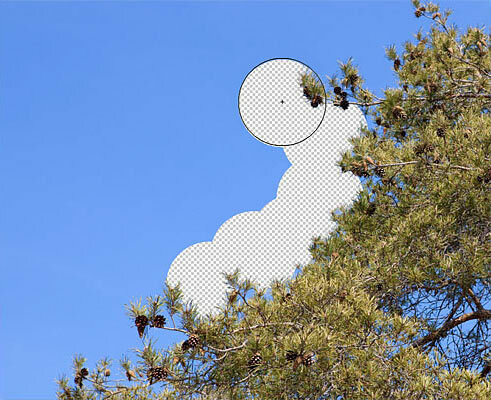

В этом уроке мы рассмотрим назначение, области применения и тонкости использования инструмента Photoshop "Фоновый ластик" (Background Eraser Tool).

Основное назначение Фонового ластика - удаление фоновых областей изображения. Фоновый ластик особенно полезен при удалении фона фотографиях, содержащих много мелких деталей на переднем плане, например, ветки деревьев на фоне неба.

Но не заблуждайтесь, Фоновый ластик так просто не может стереть фон, т.к. Photoshop сам по себе не знает, что считать фоном на фотографии, а что нет. Фоновый ластик стирает цвет по образцам, оставляя другие цвета нетронутыми, т.к. это всё-таки ластик.

Так что если Ваше небо голубое, а деревья зеленые, Фоновый ластик можете легко стереть голубое небо, не тронув зеленые деревья.

Фоновый ластик, несомненно, является одним из лучших инструментов в Photoshop для удаления нежелательных участков фотографий, но и он не совершенен и у него имеется один серьезный недостаток. Как и обычный ластик, этот инструмент физически удаляет пиксели с изображения, что означает, что они будут потеряны навсегда, так что при работе с инструментом необходимо дублировать фоновый слой.

По умолчанию, Фоновый ластик расположен за обычным "Ластиком" (Eraser Tool) в панели инструментов Photoshop. Чтобы выбрать его, нажмите и удерживайте левую клавишу мыши, пока не появится меню, либо кликните на "Ластик" правой клавишей мыши, как делаю я при выборе инструмента:

При выбранном "Фоновом ластике" курсор мыши изменится на круг с небольшим перекрестием в центре:

Диаметр круга настраивается точно также, как и диаметр инструмента "Кисть" (Brush Tool).

Принцип работы Фонового ластикаПрежде, чем мы рассмотрим применение инструмента на реальных примерах, давайте разберём принцип его работы на простом изображении, состоящим из синих и зеленых вертикальных столбцов:

Допустим, я хочу стереть зелёный столбец в середине изображения. Фоновый ластик берет образцы цвета для удаления в перекрестье круга курсора при протаскивании курсора при зажатой левой клавише мыши. Чем больше диаметр круга, тем больше пикселей сотрёт инструмент, любые пиксели внутри круга, которые соответствуют цвету взятого образца, будут удалены.

Для удаления зелёного столбца, я наведу курсор так, чтобы перекрестье расположилось внутри зелёного столбца и нажму левую клавишу мыши. Когда я нажимаю клавишу, все зелёные пиксели в круге, соответствующие по цвету пикселю в перекрестье, удаляются:

Для удаления зелёного цвета дальше, мне надо просто перетаскивать курсор с зажатой клавишей по области колонки. Обратите внимание, что несмотря на то, что круг иногда проходит по синим колонкам, они остаются нетронутыми, поскольку эти пиксели не того же цвета, какие я стираю. Это делает его легко получить вплоть по краям области я хочу стереть. Пока перекрестье находится на зелёной области. Я стираю только зелёные пиксели:

Если я случайно передвину перекрестье курсора на синюю область Photoshop возьмёт за образец синий цвет и начнёт удаление синих пикселей, при этом не удаляя зелёные:

Ошибочное удаление отменяем, как обычно, комбинацией Ctrl+Alt+Z.

Примечание. Если Вы стираете Фоновым ластиком на фоновом слое, а т.к фоновый слой не поддерживает прозрачность, то Photoshop автоматически преобразует фоновый слой в обычный.

Удаление неба с фотографии с помощью Фонового ластикаДавайте рассмотрим действие инструмента на практическом примере.

Я могу без труда стереть голубое небо вокруг ветки дерева, до тех пор, пока перекрестье курсора находится на голубом небе:

Однако, если перекрестье попадёт на ветку или лист дерева, т.е. на другой цвет, Photoshop начнёт стирать дерево, в этом случае следует отменить последний шаг и попробовать еще раз:

Итак, мы выяснили, что Photoshop выбирает образцы цвета для удаления, расположенные непосредственно под перекрестьем в центре курсора Фонового ластика в режиме реального времени и стирает все пиксели выбранного цвета, которые попадают в круг курсора. Мы также узнали, что во время передвижения ластика, если под крестик в центе курсора попадает на другой цвет, то Photoshop выберет этот цвет в качестве образца и начнет стирать именно этот новый цвет.

Но то, что мы только что здесь описали, является поведением Фонового ластика по умолчанию и это не единственный способ поведения инструмента.

Изменит настройки инструмента можно на панели параметров, расположенной вверху окна программы, это мы рассмотрим далее.

Одним из самых важных параметров инструмента является то, каким образом инструмент выбирает образцы цвета для удаления.

В правой части панели параметров расположены три значка в виде пипеток - это и есть переключатели трёх разных режима сбора образцов. Режимы выбора образцов слева направо:

- Непрерывный (Continuous)

- Однократный (Once)

- Образец фона (Background Swatch)

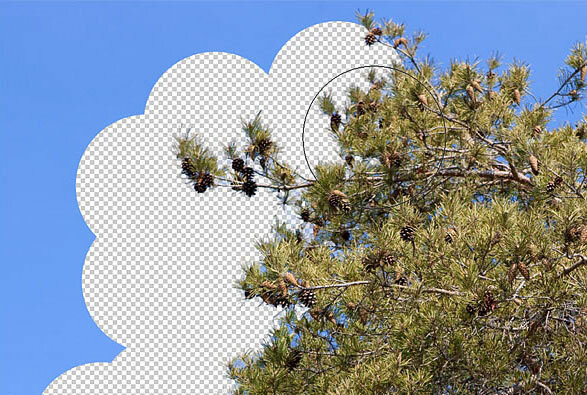

Из этих трех режимов наиболее часто используются первые два. Работу режима "Непрерывный", включенного по умолчанию, мы только что рассмотрели. В данном режиме хорошо работать, когда на изображении имеется всего несколько хорошо отличимых друг от друга цветов, но когда на картинке имеются плавные переходы из одного цвета в другой и цвета не слишком различаются между собой, как в случае с ветками деревьев, лучше подойдёт второй режим - Однократный (Once). Я включу его, нажав на среднюю иконку.

Как понятно из названия, в этом режиме проба цвета берётся один раз при нажатии на левую клавишу мыши, и сохраняется до тех пор, пока Вы не отпустите клавишу, т.е. образец удаляемого цвета не меняется в зависимости от того, на каком цвете расположено перекрестье при перемещении курсора.

Посмотрите, что происходит сейчас, когда я "случайно" переместил перекрестье на синюю колонку. На этот раз Фоновый ластик не оказывает никакого влияния на цвет, т.к. образец цвета был взят на зелёной колонке:

То же самое происходит и на нашей фото при удалении неба. Сейчас Photoshop игнорирует для удаления ветки и листья деревьев, поскольку вначале я нажал на голубое небо, этот цвет выбран в качестве образца для удаления и остаётся неизменным:

Если у вас возникли проблемы с выбором образца цвета для удаления (что само по себе случается довольно редко), попробуйте выбрать третий режим - Образец фона (Background Swatch).

В этом режиме Вы самостоятельно можете выбрать цвет для удаления на цветовой палите, а потом переключить его с основного на фоновый. На рисунке я выбрал синий цвет для удаления:

Еще одним важным параметром для удаления фона является "Ограничения" (Limits). После того, как Photoshop узнаёт, какой цвет необходимо стереть, "Ограничения" задают установку, где выбирать пиксели для удаления. Два основных варианта выбора для опции "Ограничения" являются "Смежные пиксели" (Contiguous) и "Все пиксели" (Discontiguous):

Опция "Смежные" включена по умолчанию и означает, что Photoshop может стирать только пиксели в областях, которые физически соприкасаются с пикселями под перекрестьем курсора.

Другими словами, он не может перепрыгнуть через ветви деревьев, столбы, или что-нибудь еще в фотографии, которая отделяет и изолирует одну область пикселей одного цвета от другой того же цвета. В моём случае, это создает проблему, поскольку я пытаюсь стереть небо, проглядывающее сквозь ветви деревьев, т.е. пиксели одного цвета разграничены другим цветом:

Чтобы обойти эту проблему, я переключил опцию в режим "Все пиксели".

"Все пиксели" означает, что Photoshop без ограничений будет стирать все пиксели в любом месте изображения, соответствующие цвету взятого образца.

Как только я кликнул перекрестьем на голубое небо, я могу просто перетаскивать Фоновый ластик через ветки и при этом стирать небо (режим сбора образцов установлен на "Однократный" (Once):

Однако, если мы внимательно посмотреть на область удаления, то, к сожалению, можно увидеть участки неба более темно-синего цвета, оставшиеся вокруг некоторых ветвей деревьев:

Это подводит нас к третьей важной опции для удаления фона, которая сможет задать допуск различия оттенков удаляемого цвета, эта опция так и называется - "Допуск" (Tolerance):

Последним, третьим из трех основных параметров Фонового ластика является параметр "Допуск" (Tolerance), который определяет, до какой степени удаляемый цвет может отличаться от образца.

Значение "Допуска" по умолчанию задано 50%, и эта величина обычно является оптимальной, но, если вы обнаружите, что Фоновый ластик стирает области, которые Вы хотите сохранить, потому что цвет этих областей похож на цвет взятого образца, значение "Допуска" необходимо уменьшить. Если же фоновый цвет сильно отличается от цвета предметов, не подлежащих удалению, значение "Допуска" можно увеличить.

Я собираюсь отменить мои предыдущие шаги по удалению неба и попробую ещё раз, но теперь я увеличу значение "Допуска" до 70%, т.к. небо отличается по цвету от веток деревьев. Я нажмите чтобы попробовать площадью голубое небо с символом цели, и на этот раз, с более высокими значениями "Допуска", Фоновый ластик даёт гораздо лучший результат:

Очень интересная опция. В Photoshop с русскоязычным интерфейсом она называется "Основной цвет", в англоязычном - Protect Foreground Color.

Смысл опции заключается в том, что в цветовой палитре Вы задаёт основной цвет, который будет защищён от стирания.

Для её активации нажмите на соответствующий флажок:

На рисунке ниже показана работа "Фонового ластика" при активных опциях "Образец фона", "Все пиксели" и "Основной цвет". На цветовой палитре основным цветом задан зелёный, а фоновым - синий. Соответственно, "Фоновый ластик" будет удалять синий и оставлять зелёный. Я сделал всего один клик по изображению, причём перекрестьем курсора по зелёному цвету. Но, в результате, зелёный цвет остался нетронутым (т.к. он на данный момент основной), а удалён синий цвет (т.к. он фоновый, а опция "Сбор образцов" в режиме "Образец фона"), хотя повторяюсь, я кликнул перекрестьем по зелёному:

Надеюсь, этот момент понятен. Теперь рассмотрим действие опции "Основной цвет" на практическом примере.

На фотографии ниже цветы очень похожи по цвету на фон, в результате чего Фоновый ластик, наряду с фоном, частично стирает эти цветы (опция "Основной цвет отключена):

Попробуем защитить цветы от стирания активацией данной опции, для её активации ставим флажок в чекбоксе.

Для начала нам надо взять образец цвета, который я не хочу защитить от удаления, для этого нажимаем клавишу Alt, что временно дает мне доступ к инструменту "Пипетка", и кликаем по цветку. Этот цвет станет в палитре цветов основным, т.е. защищённым от стирания.

Теперь попробуем стереть фон, результат гораздо лучше:

Подводя итог, скажу, что грамотная настройка опций инструмента серьёзно облегчит задачу по удалению фона на фотографии.

Обязательны для всех министерств, ведомств, организаций и предприятий, осуществляющих проектирование, конструирование, изготовление, монтаж и эксплуатацию оборудования и трубопроводов атомных энергетических установок.

Настоящий документ устанавливает классы чувствительности капиллярного контроля, технологическую последовательность операций при контроле, рецептуру наборов дефектоскопических материалов, требования к контрольным образцам. Методика распространяется на сварные соединения и наплавку, контролируемые в соответствии с требованиями ПНАЭ Г-7-010-89 «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля», и на основные материалы (полуфабрикаты), контролируемые в соответствии с требованиями стандартов и технических условий.

1. ОБЩИЕ УКАЗАНИЯ1.1. Капиллярный контроль позволяет обнаружить дефекты, выходящие на поверхность: трещины, поры, раковины, непровары, межкристаллитную коррозию и другие несплошности.

1.2. Поверхностные дефекты обнаруживаются по ярко окрашенным или светящимся индикаторным следам, которые образуются на проявляющем покрытии (проявителе) в местах расположения несплошностей.

1.3. Выявление дефектов, имеющих ширину раскрытия более 0,5 мм, капиллярными методами контроля не гарантируется.

1.4. Контролю капиллярными методами подлежат поверхности изделия, принятые по результатам визуального контроля в соответствии с требованиями действующей нормативной документации. Для сварных соединений и наплавки - в соответствии с требованиями ПНАЭ Г-7-010-89 «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля», для основных материалов (полуфабрикатов) - в соответствии с требованиями нормативно-технической документации (стандартов, технических условий, конструкторской документации).

1.5. При капиллярном контроле контролируемая зона сварных соединений определяется требованиями ПНАЭ Г-7-010-89.

1.6. Капиллярный контроль проводится перед проведением контроля другими методами (ультразвуковым, магнитопорошковым). В случае проведения капиллярного контроля после магнитопорошкового объект подлежит размагничиванию.

1.7. При проведении капиллярного контроля применяют аппаратуру в соответствии с требованиями ГОСТ 18442-80. ГОСТ 23349-78.

1.8. Настоящий документ устанавливает методику капиллярного контроля при температуре от -40 до +40 °С и относительной влажности не более 90 %.

1.9. При необходимости дополнения настоящего документа наборами дефектоскопических материалов, составы которых документом не предусмотрены, должно выполняться следующее требование: «В дефектоскопических материалах, используемых при капиллярном контроле сварных соединений из аустенитных сталей или сплавов на железоникелевой и никелевой основе, содержание хлора и серы не должно превышать значений, установленных стандартами или нормативно-техническими документами на эти материалы, но в любом случае содержание хлора и серы в сухом остатке, полученном после выпаривания 100 г материала (пенетранта), не должно превышать 1 % (для каждого из указанных элементов)».

1.10. Применение других наборов дефектоскопических материалов должно быть согласовано с головной отраслевой материаловедческой организацией, при этом чувствительность контроля данным составом должна определяться с вероятностью 0,95.

1.11. Нормы расхода дефектоскопических материалов установлены справочным приложением 11.

2. ЧУВСТВИТЕЛЬНОСТЬ КАПИЛЛЯРНОГО КОНТРОЛЯ2.1. Чувствительность контроля определяется средним раскрытием неразветвленной трещины длиной не менее 3 мм.

2.2. В зависимости от ширины раскрытия минимальной из выявляемых единичных трещин установлены три класса чувствительности, указанные в таблице.

2.3. Чувствительность контроля, соответствующая определенному классу, обеспечивается применением конкретных наборов дефектоскопических материалов при соблюдении технологической последовательности операций контроля и требований к подготовке поверхности.

2.4. Класс чувствительности и объем контроля устанавливает проектная (конструкторская) организация в соответствии с действующей технической документацией. Нормы приемки по результатам контроля должны соответствовать: для сварных соединений и наплавки - требованиям ПНАЭ Г-7-010-89 «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля», для основного материала (полуфабрикатов) - требованиям нормативно-технической документации (стандартам, техническим условиям, конструкторской документации).

2.5. Состав наборов дефектоскопических материалов указан в таблице. Технология их приготовления изложена в приложении 1. проверка качества - в приложении 2.

2.6. Конкретный набор материалов для проведения контроля по установленному классу чувствительности выбирает предприятие-изготовитель, пользуясь таблицей.

3. ПОДГОТОВКА КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ3.1. Необходимость зачистки устанавливается проведением выборочного контроля в местах плохого состояния необработанной поверхности (наличие ржавчины, окалины, шлаков, подрезов, резких западаний).

3.2. Зачистка (например, шлифованием) необработанной поверхности требуется при образовании в процессе контроля светящегося или окрашенного фона.

3.3. Поверхность, подлежащая контролю, должна быть обезжирена органическим растворителем (например, бензином, ацетоном) с последующей протиркой чистой сухой безворсовой тканью типа мадаполам.

При невозможности использования органических растворителей (например, при контроле внутри конструкции) обезжиривание следует проводить 5 %-ным водным раствором порошкообразного синтетического моющего средства (СМС) любой марки.

3.4. Полости несплошностей должны быть очищены одним из следующих способов.

3.4.1. Прогреть поверхностный слой изделия при температуре 100 - 120 °С не менее 20 мин.

3.4.2. Нанести на поверхность проявитель П101 или П103. выдержать не менее 20 мин после высыхания, затем удалить сухой бязью, губкой, щеткой или пылесосом.

Проявитель П103 следует удалять, если далее выполняется контроль в режиме накопления красителя.

3.5. Промежуток времени между окончанием подготовки изделий к контролю и нанесением индикаторного пенетранта не должен превышать 30 мин. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемой поверхности, а также попадание на нее различных жидкостей и загрязнений.

3.6. Операции по пп. 3.4.1 и 3.4.2 допускается не проводить для деталей и изделий, поступивших на контроль после сварки, термической обработки и сухой механической обработки при соблюдении требований п. 3.5.

3.7. После обезжиривания поверхности 5 %-ным раствором СМС по п. 3.3 полости несплошностей должны быть очищены согласно п. 3.4.2.

3.8. При контроле в условиях низких температур от -40 до +8 °С контролируемую поверхность следует обезжирить бензином, затем осушить спиртом.

3.9. Если поверхность сварного соединения перед контролем подвергалась травлению, то травящий состав должен быть удален путем нейтрализации 10 - 15 %-ным раствором кальцинированной соды с последующей промывкой водой и просушиванием воздухом, подогретым воздухом (температуры не менее 40 °С) или протиркой сухой безворсовой тканью типа мадаполам, после чего полости дефектов должны быть очищены по п. 3.4.

3.10. Подготовка изделий к контролю путем механической очистки и прогревом, а также окончательная очистка изделий после проведения контроля не входят в обязанности дефектоскописта.

3.11. При проведении контроля в вечернее и ночное время возможно снижение внимания дефектоскопистов.

Классы чувствительности капиллярных методов контроля

*1 Запись набора материалов расшифровывается следующим образом: римская цифра обозначает класс чувствительности; первая цифра индекса у индикаторного пенетранта И - метод контроля (1 - люминесцентный, 2 - цветной); вторая и третья цифры - номер по порядку (при данном методе контроля); первая цифра индекса у очистителя М и проявителя П обозначает применимость по наиболее высокому классу чувствительности, вторая и третья цифры - номер по порядку. Буква Н (после обозначения индикаторного пенетранта) указывает на способ контроля набором данного состава в режиме накопления красителя (разд. 4 ).

*2 Следует читать: необработанная при отсутствии в процессе выборочного контроля светящегося или окрашенного фона или обработанная до шероховатости поверхности по параметру Rz ≤ 20 мкм.

*3 Допустимым является фон, интенсивность окраски которого не превышает интенсивности окраски контрольного образца фона (приложение 5 ).

4. МЕТОДИКА ПРОВЕДЕНИЯ КОНТРОЛЯ4.1. Нанесение индикаторного пенетранта.

4.1.1. Индикаторный пенетрант наносят на подготовленную согласно разд. 2 контролируемую поверхность кистью, губкой, окунанием, а также с помощью пульверизатора-краскораспылителя или аэрозольного баллона (кроме И205 ). Пенетрант выдерживают на поверхности не менее 5 мин, не допуская его высыхания, после чего его следует удалить.

Составы индикаторных пенетрантов приведены в обязательном приложении 1. Рекомендации по применению дефектоскопических материалов в аэрозольных баллонах изложены в приложении 6 (рекомендуемом).

4.1.2. В случае контроля в режиме накопления красителя на подготовленную согласно разд. 3 поверхность наносят проявитель П103 (если он не был нанесен при подготовке поверхности) и выдерживают его на поверхности не менее 20 мин (до высыхания).

На слой проявителя П103 наносят индикаторный пенетрант И202. выдерживают на поверхности до высыхания. Наносят пенетрант И202 второй раз и выдерживают на поверхности не менее 1 мин, не допуская высыхания, после чего его следует удалить.

4.2. Удаление индикаторного пенетранта.

4.2.1. Индикаторный пенетрант удаляют влажной безворсовой тканью типа мадаполам, щеткой, губкой и т.п. смоченными очистителем, а также с помощью пульверизатора-краскораспылителя или аэрозольного баллона (кроме М203 ).

Составы очистителей приведены в приложении 1 (обязательном).

4.2.2. При контроле в условиях низких температур от -40 до +8 °С индикаторный пенетрант с контролируемой поверхности удаляют безворсовой тканью типа мадаполам, смоченной в этиловом спирте.

4.2.3. Удаляют индикаторный пенетрант до полного отсутствия свечения или окрашенности поверхности. Полноту удаления индикаторного пенетранта следует определять визуально. Избыток очистителя необходимо удалить с контролируемой поверхности влажной безворсовой тканью.

4.2.4. При удалении индикаторного пенетранта И205 очистителем М203 (водой) интенсивность удаления пенетранта и время контакта очистителя с поверхностью должны быть минимальными, чтобы исключить вымывание пенетранта из несплошностей.

4.3. Нанесение и сушка проявителя.

4.3.1. Проявитель наносится тонким слоем, обеспечивающим выявляемость на соответствующем контрольном образце, с помощью пульверизатора-краскораспылителя или аэрозольного баллона (кроме П201 ), мягкой кистью, губкой или окунанием сразу после очистки контролируемой поверхности от пенетранта.

Составы проявителей приведены в таблице.

4.3.2. Сушку проявителя следует проводить за счет естественного испарения или горячим воздухом с температурой +60 °С.

4.3.3. При контроле в условиях низких температур для сушки дополнительно могут быть применены отражательные электронагревательные приборы.

4.4. Осмотр контролируемой поверхности.

4.4.1. Осмотр контролируемой поверхности проводится через 20 мин после высыхания проявителя. При осмотре допускается использовать лупу до 7-кратного увеличения.

4.4.2. При выполнении капиллярного контроля освещенность и облученность должны соответствовать требованиям ГОСТ 18442-80.

4.5. Повторный контроль люминесцентным или цветным методом, контроль полноты удаления выявленных дефектов после выборки, контроль при замене одного метода другим следует проводить в соответствии с пп. 4.1 - 4.4.

4.6. Классификация индикаторных следов.

4.6.1. Индикаторные следы при контроле капиллярными методами при наличии дефектов на контролируемой поверхности подразделяются на две группы: протяженные и округлые.

4.6.2. Протяженный индикаторный след характеризуется отношением длины к ширине больше трех.

Трещины, закаты, подрезы, резкие западания наплавленного металла, заковы, близко расположенные поры образуют протяженный индикаторный след.

4.6.3. Округлый индикаторный след характеризуется отношением длины к ширине, равным или меньшим трех.

5. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДОКУМЕНТАЦИИ5.1. Результаты контроля фиксируются в журнале с обязательным заполнением всех его граф.

Журнал должен иметь сквозную нумерацию страниц, быть прошнурован и скреплен подписью руководителя службы неразрушающего контроля. Исправления должны быть подтверждены подписью руководителя службы неразрушающего контроля.

Журнал должен храниться на предприятии в архиве службы неразрушающего контроля не менее 5 лет.

5.2. На основании записей в журнале результатов контроля составляется заключение.

5.3. Рекомендуемая форма журнала и заключения (с обязательным их содержанием) приведены в приложении 7 (рекомендуемом).

Журнал и заключение могут быть дополнены и другими предусмотренными принятой на предприятии системой сведениями.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ6.1. К выполнению работ по капиллярному контролю допускаются лица (дефектоскописты), прошедшие специальный инструктаж по правилам безопасности, электробезопасности и противопожарной безопасности по действующим на данном предприятии инструкциям, с записью о проведении инструктажа в специальном журнале. Требования к контролерам изложены в приложении 8 (обязательном).

6.2. При проведении работ по капиллярному контролю трубопроводов и оборудования атомных электростанций следует руководствоваться Правилами технической эксплуатации электроустановок потребителей и Правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором в 1969 г. с дополнениями и изменениями 1971 г. Типовыми правилами пожарной безопасности для промышленных предприятий, утвержденными ГУ ПО МВД СССР в 1975 г.

6.3. Контроль выполняется на специально оборудованном участке. Требования к участку капиллярного контроля приведены в рекомендуемом приложении 9.

6.4. Перед каждым включением дефектоскопической аппаратуры необходимо убедиться в надежном ее заземлении (если это предусмотрено инструкцией по эксплуатации).

6.5. При работе в монтажных условиях подключение аппаратуры к сети электропитания и отключение ее по окончании работы должны проводиться дежурным электромонтером.

6.6. В случае недопустимости по правилам электробезопасности использования питающего напряжения 220 В следует применять аппаратуру на 36 В.

6.7. Осмотр контролируемой поверхности с применением источника ультрафиолетового излучения выполняют в соответствии с требованиями ГОСТ 18442-80.

6.8. Запрещается проводить работы при выключенной вентиляции.

6.9. На месте проведения работ должны быть вывешены плакаты «Огнеопасно», «С огнем не входить».

На месте проведения работ не допускаются курение и наличие открытого огня.

6.10. Наличие дефектоскопических материалов на рабочем месте разрешается только в количестве, необходимом для выполнения сменного задания. Правила их хранения изложены в приложении 2 (обязательном).

6.11. Дефектоскопические материалы должны быть расфасованы в полиэтиленовую или нержавеющую металлическую посуду с завинчивающимися крышками или пробками в соответствии с распространяющимися на них стандартами или техническими условиями.

6.12. Все горючие вещества необходимо хранить в специальных металлических шкафах или ящиках.

6.13. Использованную обтирочную ткань необходимо хранить в металлической таре с плотно закрывающейся крышкой.

6.14. Контроль внутренней поверхности конструкций следует проводить при постоянной подаче свежего воздуха внутрь контролируемого изделия во избежание скопления паров растворителя.

6.15. Все работы по контролю необходимо проводить в спецодежде (халат, медицинские резиновые перчатки, головной убор; куртка ватная - при контроле в зимних условиях). При пользовании резиновыми перчатками руки необходимо предварительно покрыть тальком или смазать вазелином.

6.16. При работе с дефектоскопическими материалами в аэрозольной упаковке необходимо соблюдать следующие меры предосторожности: не проводить распыление вблизи открытого огня, не допускать нагревание баллона выше 50 °С, не курить; при распылении не допускать попадания состава в глаза; не следует открывать, разрушать или выбрасывать баллон до полного его использования.

6.17. Руки после окончания работ следует немедленно вымыть теплой водой с мылом. Применение для мытья рук керосина, бензина и других органических растворителей запрещается.

При сухости рук после работы необходимо применять ланолиновый или витаминизированный крем.

6.18. Для снижения утомляемости контролеров и повышения качества контроля целесообразно через каждый час расшифровки следов дефектов делать перерыв 10 - 15 мин.

6.19. При проведении капиллярного контроля следует использовать реактивы и материалы, указанные в справочном приложении 10.

ПРИЛОЖЕНИЕ11. Приготовление индикаторных пенетрантов.

нориол А (150 мл) подогревают на водяной бане при температуре 60 °С, добавляют керосин (850 мл) и перемешивают в течение 30 мин.

нориол А (50 мл) добавляют в бензин (950 мл) и тщательно перемешивают до полного растворения.

красная проникающая жидкость «К», поставляемая заводом-изготовителем.

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси керосина (200 мл) и бензина (300 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси бензина (470 мл) с ксилолом (30 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

краситель жирорастворимый темно-красный «Ж» (10 г) растворяют в смеси скипидара (600 мл) и нориола А (100 мл) на водяной бане при температуре 60 °С в течение 30 мин; к полученному раствору добавляют бензин (300 мл).

1.7. Индикаторный пенетрант И205 поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

1.8. Индикаторный пенетрант И206 поставляется в готовом виде в составе набора дефектоскопических материалов ДАК-2Ц.

1.9. Индикаторный пенетрант И207 поставляется в готовом виде в составе набора дефектоскопических материалов ДАК-3Ц.

1.10. Цветные индикаторные пенетранты необходимо отфильтровать (через фильтровальную бумагу, вату или сложенную в два слоя бязь) сразу же после охлаждения приготовленного раствора до комнатной температуры.

в каолин (250 г) добавляют спирт (1000 мл) и перемешивают до однородной массы.

белая проявляющая краска «М», поставляемая заводом-изготовителем.

в каолин (200 г) добавляют натрия карбонат безводный (кальцинированную соду) в количестве 20 г и спирт (1000 мл), перемешивают до однородной массы.

поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

поставляется в готовом виде в составе набора ДАК-2Ц.

поставляется в готовом виде в составе набора ДАК-3Ц.

порошкообразное синтетическое моющее средство любой марки (5 г) растворяют в воде (1000 мл).

смесь трансформаторного масла (700 мл) и керосина (300 мл).

сливают скипидар (500 мл), бензин (300 мл), керосин (200 мл) и перемешивают.

поставляется в готовом виде в составе набора ДАК-2Ц.

поставляется в готовом виде в составе набора ДАК-3Ц.

4. При проведении капиллярного контроля приведенные в документе наборы дефектоскопических материалов могут быть использованы в аэрозольной упаковке.

ПРИЛОЖЕНИЕ21. Дефектоскопические материалы при входном контроле проверяются по сопроводительной документации (этикетки, упаковочные листы) на соответствие ГОСТу и техническим условиям, указанным в справочном приложении 10.

2. Дефектоскопические материалы хранятся в соответствии с требованиями распространяющихся на них стандартов или технических условий.

3. Наборы дефектоскопических материалов хранятся в соответствии с требованиями документации на материалы, из которых они составлены.

4. Дефектоскопические материалы (индикаторные пенетранты и проявители) следует хранить в герметичной посуде. Индикаторные пенетранты необходимо хранить в светонепроницаемой посуде или в защищенном от света месте.

5. Пригодность дефектоскопических материалов следует проверять на контрольных образцах (см. рекомендуемые приложения 3 и 4 ) после приготовления набора дефектоскопических материалов, а затем не реже одного раза в неделю.

6. Очистку контрольных образцов следует проводить выдержкой в ацетоне не менее 5 - 6 ч или промывкой в ацетоне при воздействии ультразвуком в режиме кавитации в течение 60 мин, после чего образцы должны быть высушены и прогреты при максимальной температуре, не вызывающей окисления металла, в течение 15 мин.

7. Контрольные образцы должны быть аттестованы и подвергаться периодической проверке.

8. Применение контрольных образцов, изготовленных другими способами, а также импортных, следует согласовать с головной отраслевой материаловедческой организацией.

9. Контрольные образцы должны иметь дефекты типа неразветвленных тупиковых трещин с раскрытиями, соответствующими применяемым классам чувствительности.

10. Контрольные образцы могут быть изготовлены из любых металлических коррозионно-стойких материалов способами, принятыми на предприятии-изготовителе.

К образцам должен быть приложен паспорт с фотографией картины выявленных дефектов и указанием набора дефектоскопических материалов, с помощью которых проводился контроль. Форма паспорта на контрольный образец является рекомендуемой, а содержание паспорта - обязательным. Паспорт оформляется службой неразрушающих методов контроля и метрологической службой предприятия.

Периодичность поверки контрольных образцов устанавливается в соответствии с приложением 4 (рекомендуемым).

11. Если контрольный образец после очистки не соответствует паспортным данным, его следует заменить новым.

ПРИЛОЖЕНИЕ31. Образец представляет собой объект контроля из коррозионно-стойкого материала (или его часть) с естественными дефектами.

2. Ширину трещины измеряют на металлографическом микроскопе. Для I класса чувствительности точность измерения ширины раскрытия - до 0,3 мкм, для II и III классов - до 1 мкм.

1. Образец изготовляют из листовой стали марки 40X13 по ГОСТ 5949-75 размером 100×30×(3 - 4) мм.

2. Вдоль образца проплавляют шов аргонодуговой сваркой без применения присадочной проволоки в режиме I = 100 А, U = 10 - 15 В.

3. Образец изгибают на любом приспособлении до появления трещин.

4. Ширину трещин измеряют на микроскопе (см. выше).

1. Образец изготовляют из листовой стали ЭИ-962 (1Х12Н2ВМФ) по техническим условиям размером 30×70×3 мм. Допускается применение любой азотируемой стали.

2. Полученную заготовку рихтуют и шлифуют на глубину 0,1 мм с одной рабочей стороны.

3. Заготовку азотируют на глубину 0,3 мм без последующей закалки.

4. Рабочую сторону шлифуют на глубину 0,02 - 0,05 мм. Параметр шероховатости поверхности Ra 40 мкм по ГОСТ 2789-73.

5. Образец помещают в приспособление (ГОСТ 23349-84), приспособление устанавливают в тиски и плавно зажимают до появления характерного хруста азотированного слоя.

6. Ширину трещин измеряют на микроскопе (см. выше).

ПРИЛОЖЕНИЕ4 ПАСПОРТКонтрольный образец аттестован __ (дата) и признан годным для определения чувствительности капиллярного контроля по _____ классу при проведении контроля набором дефектоскопических материалов __________ по __________.

Фотография контрольного образца прилагается.

В графе «Примечание» указывается срок очередной аттестации в зависимости от условий производства, но не реже 1 раза в год.

ПРИЛОЖЕНИЕ5На металлическую поверхность наносят проявитель П101 или П103 и высушивают.

На высохший слой проявителя однократно наносят индикаторный пенетрант И202. разбавленный очистителем М202 в 10 раз, и высушивают.

ПРИЛОЖЕНИЕ61. При проведении капиллярного контроля допускается использование наборов дефектоскопических материалов в аэрозольной упаковке.

2. Баллон с проявителем перед употреблением необходимо встряхивать в течение 2 - 3 мин с целью перемешивания содержимого.

3. При нанесении на поверхность дефектоскопических материалов с помощью аэрозольных баллонов головка баллона должна находиться на расстоянии 300 - 350 мм от контролируемого участка.

4. Перед нанесением проявителя на контролируемую поверхность следует убедиться в хорошем качестве распыления, нажав на распылительную головку и направив струю в сторону от детали.

5. Не допускается закрывать клапан при направлении струи на деталь во избежание попадания крупных капель проявителя на контролируемую поверхность.

6. В случае засорения распылительной головки последнюю необходимо извлечь из гнезда, промыть в ацетоне и продуть сжатым воздухом (резиновой грушей).

ПРИЛОЖЕНИЕ71. Техническую документацию по результатам капиллярного контроля необходимо хранить в архиве предприятия-изготовителя в установленном порядке.

2. В графе «Выявленные дефекты» следует приводить наибольшие размеры индикаторных следов.

3. При необходимости следует делать эскизы расположения индикаторных следов.

4. Оценка качества сварных соединений осуществляется по двухбалльной системе: балл 1 - неудовлетворительное качество; балл 2 - удовлетворительное качество.

Выбор балла оценки определяется требованиями норм, установленных ПНАЭ Г-7-010-89.

ФОРМА ЗАКЛЮЧЕНИЯ ПО КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ МЕТОДАМИ КАПИЛЛЯРНОГО КОНТРОЛЯ

ЗАКЛЮЧЕНИЕ № _

по капиллярному контролю качества сварных соединений

_____________________________________ методом

дата город, поселок

Проверка качества _____________________________________________ поверхности

сварных соединений _______________________________________________________

наименование узла, номер чертежа,

проводилась согласно _____________________________________________________

с оценкой качества по _____________________________________________________

для категории ____________________________________________________________

Сварочный формуляр (чертеж) №

Примечание. Форма заключения справедлива также для контроля основных материалов (полуфабрикатов).

ПРИЛОЖЕНИЕ8К проведению капиллярного контроля сварных соединений и наплавки оборудования и трубопроводов АЭУ допускаются контролеры, аттестованные в соответствии с требованиями документа ПНАЭ Г-7-010-89; к проведению капиллярного контроля основного металла (полуфабрикатов) допускаются контролеры, аттестованные в порядке, аналогичном изложенному в ПНАЭ Г-7-010-89.

Для контролеров, осуществляющих контроль капиллярными методами, обязательно обследование у окулиста с проверкой цветового зрения.

ПРИЛОЖЕНИЕ91. Участок для проведения капиллярного контроля должен иметь изолированное помещение площадью не менее 20 м 2.

2. Участок должен быть размещен в сухом отапливаемом помещении с естественным и искусственным освещением.

3. Рабочие места для контроля должны быть оборудованы приточно-вытяжной вентиляцией и местными вытяжками не менее чем с трехкратным обменом воздуха.

4. Кратность циркуляции воздуха должна быть рассчитана так, чтобы она соответствовала требованиям СН 245-71 ; концентрация паров применяемых веществ в рабочей зоне должна соответствовать требованиям ГОСТ 12.1.005 -76.

5. Стены и пол в помещении участка должны быть покрыты легко моющимися материалами (например, метлахская плитка).

6. Участок для контроля должен быть оснащен холодной, горячей водой и сжатым воздухом. Сжатый воздух должен поступать на участок через влагомаслоотделитель.

7. Участок для капиллярного контроля должен быть оборудован ванными и приспособлениями для смыва индикаторного пенетранта с поверхности.

8. Над рабочими местами должны быть установлены вытяжные зонты.

Примечание. В случае применения дефектоскопических материалов по другим стандартам и техническим условиям это должно быть согласовано с головной отраслевой материаловедческой организацией или авторами методики.

9. На участке должны быть шкафы для хранения дефектоскопических материалов и приспособлений.

10. Для проведения контроля люминесцентным методом участок должен быть оснащен люминесцентной аппаратурой. На участке должна быть предусмотрена возможность затемнения.

11. Участок, на котором проводят капиллярный контроль крупногабаритных изделий, должен быть оборудован (в дополнение к вышеперечисленному) грузоподъемными средствами, а также поддонами для сбора воды и составов, используемых для контроля.

12. Допускается проводить контроль капиллярными методами на производственных участках (и монтажных) при условии полного соблюдения методики проведения контроля и требований техники безопасности.

ПРИЛОЖЕНИЕ10 ПРИЛОЖЕНИЕ11