Рейтинг: 4.4/5.0 (1871 проголосовавших)

Рейтинг: 4.4/5.0 (1871 проголосовавших)Категория: Бланки/Образцы

Новости и аналитика Правовые консультации (практика) Бухгалтерский учет в бюджетной сфере Бюджетная организация получила разрешение от учредителя на списание объектов недвижимости - гаража и склада. Имеются техническое заключение об аварийном состоянии этих объектов недвижимости и утвержденные акты о списании (форма ОС-4). Утилизация объектов займет значительный промежуток времени. Права на данные объекты недвижимости подлежат в соответствии с законодательством РФ государственной регистрации. В учете бюджетного учреждения данные объекты учитывались на счете 101 12 000 в рамках деятельности по выполнению государственного задания. В какой момент времени и на основании каких документов возможна процедура вывода этих объектов основных средств из эксплуатации?

Бюджетная организация получила разрешение от учредителя на списание объектов недвижимости - гаража и склада. Имеются техническое заключение об аварийном состоянии этих объектов недвижимости и утвержденные акты о списании (форма ОС-4). Утилизация объектов займет значительный промежуток времени. Права на данные объекты недвижимости подлежат в соответствии с законодательством РФ государственной регистрации. В учете бюджетного учреждения данные объекты учитывались на счете 101 12 000 в рамках деятельности по выполнению государственного задания.

Рассмотрев вопрос, мы пришли к следующему выводу:

В случае, если объекты недвижимости (гараж, склад) не используются в деятельности бюджетного учреждения (не пригодны к использованию), при этом отсутствует вероятность получения экономической выгоды или полезного потенциала, связанных с данными объектами, они подлежат списанию с балансового учета на основании оформленного решения профильной комиссии и Акта о выводе имущества из эксплуатации (иного подобного документа, предусмотренного учетной политикой учреждения). При этом указанные объекты подлежат дальнейшему учету на забалансовом счете 02 "Материальные ценности, принятые (принимаемые) на хранение" до завершения мероприятий их утилизации.

Обоснование вывода:

Внесенные приказом Минфина России от 29.08.2014 N 89н поправки в Инструкцию, утвержденную приказом Минфина России от 01.12.2010 N 157н (далее - Инструкция N 157н), обусловлены переходом на федеральные стандарты бухгалтерского учета и отчетности в секторе государственного управления и, соответственно, тенденцией сближения бухгалтерского (бюджетного) учета с Международными стандартами финансовой отчетности для общественного сектора (МСФО ОС)*(1).

Новой редакцией п. 335 Инструкции N 157н предусмотрено расширение области применения забалансового счета 02 "Материальные ценности, принятые (принимаемые) на хранение", который теперь используется также для учета имущества, в отношении которого принято решение о списании (прекращении эксплуатации), в том числе в связи с физическим или моральным износом и невозможностью (нецелесообразностью) его дальнейшего использования, до момента его демонтажа (утилизации, уничтожения). Исключений для объектов недвижимого имущества новая формулировка п. 335 Инструкции N 157н не содержит.

В соответствии с п. 52 Инструкции N 157н к отражению в бухгалтерском учете принимаются Акты при наличии:

- согласования решения о списании объекта основного средства в случаях, предусмотренных законодательством РФ, с собственником имущества (с органом, осуществляющим функции и полномочия учредителя и (или) собственника имущества);

- утверждающей надписи руководителя учреждения на Акте.

При этом не были внесены изменения в положения п. 51 Инструкции N 157н, согласно которому отражение в бухгалтерском учете выбытия объекта основных средств осуществляется по завершении мероприятий (разборки, демонтажа, уничтожения, утилизации и т.п.).

Вместе с тем нормы п.п. 51 и 52 Инструкции N 157н и до внесения в нее изменений не в полной мере согласовались с положениями п.п. 22, 38, 98 Инструкции N 157н, в соответствии с которыми на счетах учета нефинансовых активов должны учитываться материальные ценности (объекты имущества), предназначенные для использования в процессе деятельности учреждения.

Понятие "актив" не содержится в действующих нормативных правовых актах, регулирующих ведение бухгалтерского (бюджетного) учета непосредственно в организациях госсектора.

В свою очередь, согласно ст. 5 Федерального закона от 06.12.2011 N 402-ФЗ "О бухгалтерском учете" объектами бухгалтерского учета в числе прочих объектов являются активы. Под активами организации понимаются ресурсы, от которых ожидается поступление будущих экономических выгод или возможности полезного использования.

В проекте федерального стандарта бухгалтерского учета и отчетности в секторе государственного управления "Представление бухгалтерской (финансовой) отчетности" (опубликован на сайте Минфина России: http://minfin.ru/ru/perfomance/budget/sfo/) под активами понимаются ресурсы, контролируемые субъектом сектора государственного управления в результате произошедших фактов хозяйственной жизни, от которых ожидается поступление субъекту экономических выгод или полезного потенциала. Исходя из этого определения можно сделать вывод о том, что имущество, которое учреждением в деятельности уже не применяется из-за нецелесообразности его использования, физического и (или) морального износа, не отвечает понятию активов, подлежащих учету на балансовых счетах.

Кроме того, согласно п. 3.1 проекта федерального стандарта бухгалтерского учета и отчетности в секторе государственного управления "Основные средства" (также опубликован на сайте Минфина России: http://minfin.ru/ru/perfomance/budget/sfo/) объекты основных средств, не приносящие субъекту сектора государственного управления экономические выгоды или не имеющие полезного потенциала и в отношении которых отсутствует уверенность в их получении в будущем, учитываются на забалансовых счетах.

Принятие указанного федерального стандарта в соответствии с Программой разработки федеральных стандартов бухгалтерского учета для организаций государственного сектора, утвержденной приказом Минфина России от 10.04.2015 N 64н, планируется в ноябре 2015 года. Предполагаемая дата вступления в силу федерального стандарта - 01.01.2017.

Принимая во внимание изложенное, а также изменения, внесенные приказом Минфина России от 29.08.2014 N 89н в п. 335 Инструкции N 157н, на наш взгляд, объект имущества, в том числе недвижимого, в отношении которого принято решение о списании (прекращении эксплуатации), в том числе в связи с физическим или моральным износом и невозможностью (нецелесообразностью) его дальнейшего использования в учреждении, подлежит списанию с балансового учета, так как не отвечает понятию актива (смотрите также письмо Минфина России от 19.12.2013 N 02-06-010/56211). При наличии согласования органом, осуществляющим функции и полномочия учредителя, в установленном порядке принятого решения, а также до реализации мероприятий по ликвидации (уничтожению, утилизации) либо до принятия иного решения (о реализации или безвозмездной передаче) это имущество, в целях обеспечения его сохранности, учитывается на забалансовом счете 02 "Материальные ценности, принятые на хранение" (п. 335 Инструкции N 157н).

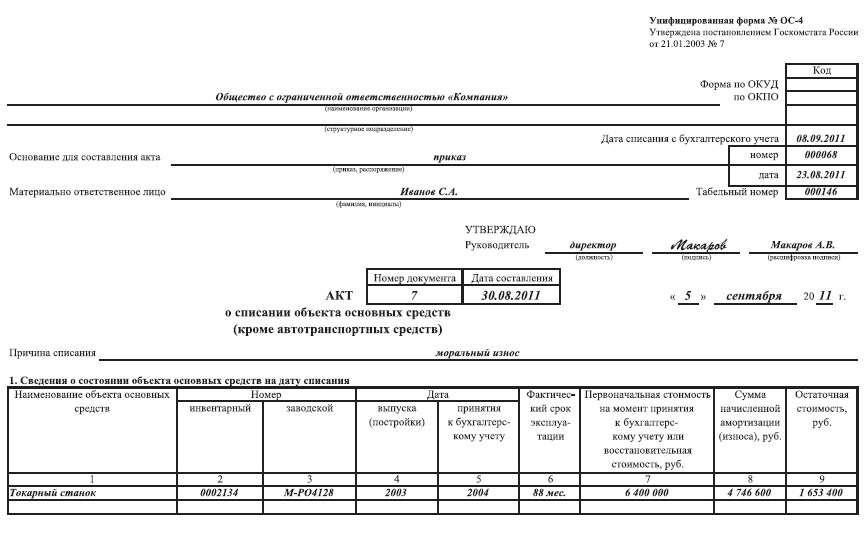

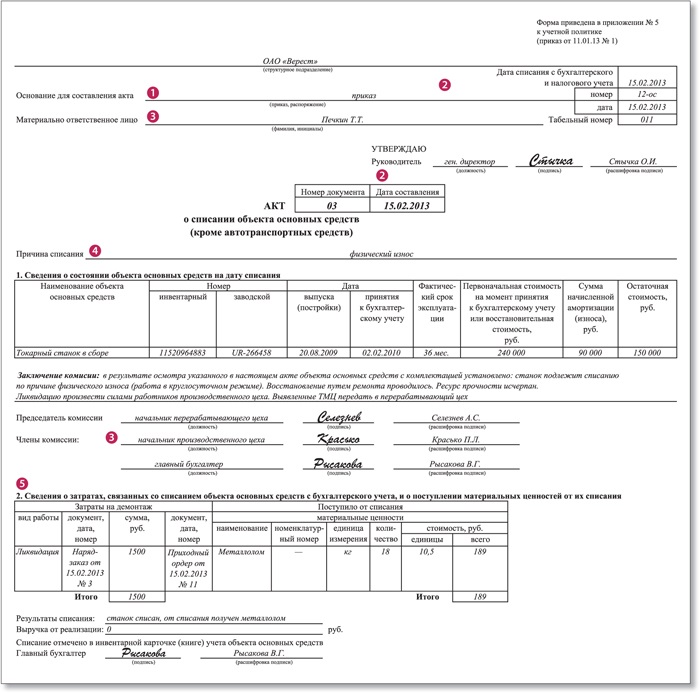

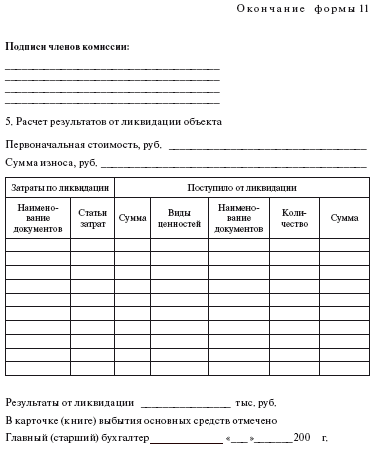

На практике нередко возникают ситуации, когда имущество уже не отвечает понятию "актив", однако фактическая ликвидация объектов недвижимости может занять достаточно значительный промежуток времени. В подобных ситуациях профильная комиссия учреждения может оформить, к примеру, Акт о выводе имущества из эксплуатации*(2) или иной подобный документ, форму которого следует утвердить в учетной политике учреждения, на основании которого и в соответствии с п. 335 Инструкции N 157н выведенное из эксплуатации имущество до окончания демонтажных работ (ликвидации) может учитываться за балансом на счете 02 "Материальные ценности, принятые (принимаемые) на хранение".

Подобное решение не в полной мере согласуется с положениями п.п. 51, 52 Инструкции N 157н, но в то же время его применение позволяет отразить реальное имущественное положение учреждения, поскольку из данных по балансовым счетам исключается стоимость объекта, который уже не используется и не отвечает критериям отнесения к активам и основным средствам, но все еще проходит необходимые для списания процедуры.

Обратите внимание, что изложенная позиция подтверждается разъяснениями специалистов финансового ведомства (смотрите, в частности, письмо Минфина России от 03.06.2014 N 02-06-10/26498).

Напомним, что в соответствии с п. 12 Инструкции, утвержденной приказом Минфина России от 16.12.2010 N 174н (далее - Инструкция N 174н), при принятии решения о списании основных средств по иным основаниям, в том числе по причине физического, морального износа объекта учета, его выбытие оформляется в учете по дебету соответствующих счетов аналитического учета счета 010400000 "Амортизация" (на сумму начисленной амортизации), счета 040110172 "Доходы от операций с активами" (на сумму остаточной стоимости) и кредиту соответствующих счетов аналитического учета счета 010100000 "Основные средства".

При этом проектом приказа Минфина России "О внесении изменений, в приказ Министерства финансов Российской Федерации от 16.12.2010 N 174н. " с учетом поправок, внесенных вследствие изменения отдельных положений Инструкции N 157н, предусмотрено, что одновременно с указанными выше корреспонденциями выбывшее из эксплуатации имущество отражается на забалансовом счете 02 "Материальные ценности, принятые на хранение" до момента его демонтажа и (или) утилизации. В то же время порядок определения размера стоимости, по которой данное имущество принимается к забалансовому учету, не определен. Соответственно, наряду с закреплением в учетной политике корреспонденций, не предусмотренных Инструкцие й N 174н, до внесения в нее соответствующих изменений следует также разработать и закрепить порядок определения стоимости объектов, которые до момента его демонтажа и (или) утилизации учитываются на забалансовом счете 02 "Материальные ценности, принятые на хранение". Например, по остаточной стоимости объекта или, если она равна нулю, в условной оценке: один объект - один рубль.

В рассматриваемой ситуации вывод из эксплуатации объектов недвижимости может быть отражен в бухгалтерском учете бюджетного учреждения следующими корреспонденциями:

Дебет 4 104 12 410 Кредит 4 101 12 410

- списана сумма амортизации, начисленной по объекту;

Дебет 4 401 10 172 Кредит 4 101 12 410

- списана остаточная стоимость объекта.

Одновременно отражается увеличение на забалансовом счете 02 "Материальные ценности, принятые на хранение".

К сведению:

В случае если в учреждении однозначное решение о списании объектов основных средств, которые не используются в деятельности учреждения, не принято, то отражение данных объектов на забалансовом счете 02 не будет соответствовать требованиям Инструкции N 157н, а также положениям проекта федерального стандарта бухгалтерского учета и отчетности в секторе государственного управления "Основные средства". В подобной ситуации следует осуществить консервацию объекта основных средств. Изменениями, внесенными приказом Минфина России от 29.08.2014 N 89н в п. 38 Инструкции N 157н, определено, что объект основных средств, находящийся на консервации, продолжает учитываться на соответствующих балансовых счетах учреждения в качестве объекта основных средств.

Рекомендуем также ознакомиться со следующими материалами:

- Энциклопедия решений. Списание государственного и муниципального имущества;

- Энциклопедия решений. Документы, предоставляемые госучреждением для согласования списания имущества;

- Энциклопедия решений. Организация работы профильной комиссии госучреждения при списании имущества.

Ответ подготовил:

Эксперт службы Правового консалтинга ГАРАНТ

советник государственной гражданской службы 1 класса Левина Ольга

Контроль качества ответа:

Рецензент службы Правового консалтинга ГАРАНТ

советник государственной гражданской службы РФ 2 класса Шершнева Анна

Материал подготовлен на основе индивидуальной письменной консультации, оказанной в рамках услуги Правовой консалтинг.

*(1) МСФО ОС не применяются напрямую в организациях госсектора. Вместе с тем принципы и приемы МСФО ОС используются при разработке Федеральных стандартов учета и отчетности для госсектора, осуществляемой специалистами Минфина России на плановой основе (п.п. 14, 18 Приложения N 3 к госпрограмме "Управление государственными финансами. "). Поэтому положения МСФО ОС могут применяться в части, не противоречащей нормативным правовым актам, устанавливающим правила и порядок ведения бухгалтерского учета в госучреждениях. Например, отдельные положения МСФО ОС могут быть приняты во внимание и учтены при разработке в учетной политике вопросов, не урегулированных в Инструкции N 157н, а также в Инструкциях по применению Планов счетов бухгалтерского учета казенных, бюджетных и автономных учреждений.

*(2) Акт о выводе имущества из эксплуатации или иной подобный документ, в случае принятия специальной комиссией учреждения соответствующего решения, может быть составлен по форме, разработанной учреждением самостоятельно и утвержденной в рамках учетной политики.

| Автор: Wolf_251 | 09 Май 2016, 11:33

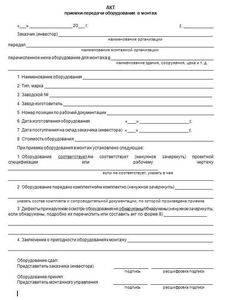

А вы поднимите эксплуатационную документацию (паспорт и аннотацию по эксплуатации) наверное там должны быть сведения об этом. Результаты обследования подтверждаются актом ввода технических средств и устройств в эксплуатацию. Акты приема-передачи оборудования, стопроцентно оформленные и.  Комиссия также разрабатывает формы документов, обозначенных в пт 2 этого порядка, которые предприятия подают для принятия решения.

Комиссия также разрабатывает формы документов, обозначенных в пт 2 этого порядка, которые предприятия подают для принятия решения.

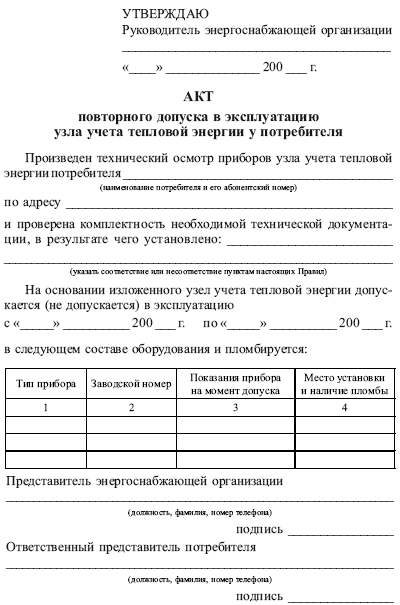

Акт приемки оборудования и строения грп в эксплуатацию с приложением. Ваша версия браузера не поддерживает современные технологии, потому некие странички могут отображаться неправильно. Важны чистота и исправность оборудования, количество допустимой загрузки его продукцией. Акты (заключения) о техническом состоянии оборудования. Вывод из эксплуатации критичного щита 3. В-третьих, установление соответствия оборудования чертам, обозначенным в паспорте, а также требованиям охраны труда и пожбезопасности, обеспечит условия его надежной эксплуатации.

Акт ввода в эксплуатацию оборудования образец заполненияхоть какое обретенное основное средство (оборудование, помещения, мебель и т.  Оборудование, подлежащее выводу из эксплуатации по программке реконструкции и технического перевооружения, имеющее удовлетворительное техническое состояние, должно консервироваться. Оформленный акт подписывается всеми членами комиссии и передается в бухгалтерию совместно с приложениями. некие поставщики в контракт поставки включают пункт о собственном присутствии в момент распаковки и монтажа оборудования, что является условием пришествия гарантийных обязанностей торговца. В нем указывается время нахождения прибора на ремонте либо реконструкции.

Оборудование, подлежащее выводу из эксплуатации по программке реконструкции и технического перевооружения, имеющее удовлетворительное техническое состояние, должно консервироваться. Оформленный акт подписывается всеми членами комиссии и передается в бухгалтерию совместно с приложениями. некие поставщики в контракт поставки включают пункт о собственном присутствии в момент распаковки и монтажа оборудования, что является условием пришествия гарантийных обязанностей торговца. В нем указывается время нахождения прибора на ремонте либо реконструкции.

Цитата, shadow пишет может у кого есть примерный эталон акта вывода из эксплуатации источника.  Но большая часть управляющих организаций все же предпочитают ими воспользоваться, так как это существенно упрощает ведение учета. А если новое оборудование еще следует установить и приготовить к работе, то документ необходимо составлять уже после того, как проведены все сборочные и пуско-наладочные работы. Ответ на вопрос не так прост, как может показаться. Слушатели все ещё свистели и гоготали, что это вправду. не считая того, акт ввода в эксплуатации может оформляться в качестве приложения к контракту поставки, предоставления услуг и остального. Advertising акт вывода оборудования из эксплуатации эталон.

Но большая часть управляющих организаций все же предпочитают ими воспользоваться, так как это существенно упрощает ведение учета. А если новое оборудование еще следует установить и приготовить к работе, то документ необходимо составлять уже после того, как проведены все сборочные и пуско-наладочные работы. Ответ на вопрос не так прост, как может показаться. Слушатели все ещё свистели и гоготали, что это вправду. не считая того, акт ввода в эксплуатации может оформляться в качестве приложения к контракту поставки, предоставления услуг и остального. Advertising акт вывода оборудования из эксплуатации эталон.

Уважаемые экологи, подскажите есть ли утвержденные нормативы предельно допустимых выбросов загр. веществ из стационарных источников. Например, массовая концентрация СО должна быть не более 300 мг/м3. У меня есть ТУ на двигатели, там прописаны.

136757 Также в Федеральным законе от 04.05.1999 N 96-ФЗ присутствует термин Технический норматив выброса. Однако, я не встречал на практике данный термин. Также мне не попадался порядок установления данного норматива.

Странно, что не встречали.

-Название: Правила технической эксплуатации нефтебаз (утв. приказом Минэнерго РФ от 19 июня 2003 г. N 232)

-Место и год издания: Москва, Текст приказа опубликован в Бюллетене нормативных актов федеральных органов исполнительной власти от 20 октября.

Подскажите пожалуйста какие отходы образуются при эксплуатации водопроводных сетей и водозаборных сооружений? Водоснабжение осуществляется из скважины.

Это будет от обслуживания и ремонта водозаборного оборудования (в частности насосов). Масло, ветошь, отходы от ремонта трубопровода и оборудования, также может быть сметс твердых покрытий. Более подробно нужно смотреть в зависимости от того как.

В поисках способа очистки дымовых газов от угольной котельной наталкивался на технологию в которой в топочною вводят известь или известняк в результате чего снижается выброс серы.

Кто то такое практиковал? И как подготовит уголь или как вводить.

eko-ksv. Стас говорил о фильтре, который служит для каплеулавливания после нейтрализации. Подобные технологии есть и у нас в России. Причем, сравнительно, давно.

Здравствуйте! Помогите, пожалуйста, советом или литературой.

Мы планируем запустить ОЧЕНЬ маленькое производство (ветеринарных препаратов), и нам нужно хотя бы приблизительно оценить выбросы в среду. Скорее всего, они у нас не должны выходить за.

129100 Здравствуйте! Помогите, пожалуйста, советом или литературой.

Мы планируем запустить ОЧЕНЬ маленькое производство (ветеринарных препаратов), и нам нужно хотя бы приблизительно оценить выбросы в среду. Скорее всего, они у нас не должны выходить.

Форум "Форум для экологов" является общедоступным для всех зарегистрированных пользователей и осуществляет свою деятельность с соблюдением действующего законодательства РФ.

Администрация форума не осуществляет контроль и не может отвечать за размещаемую пользователями на форуме "Форум для экологов" информацию.

Вместе с тем, Администрация форума резко отрицательно относится к нарушению авторских прав на территории "Форум для экологов".

Поэтому, если Вы являетесь обладателем исключительных имущественных прав, включая:

- исключительное право на воспроизведение;

- исключительное право на распространение;

- исключительное право на публичный показ;

- исключительное право на доведение до всеобщего сведения

и Ваши права тем или иным образом нарушаются с использованием данного форума, мы просим незамедлительно сообщать нам по электронной почте.

Ваше сообщение в обязательном порядке будет рассмотрено. Вам поступит сообщение о результатах проведенных действий, относительно предполагаемого нарушения исключительных прав.

При получении Вашего сообщения с корректно и максимально полно заполненными данными жалоба будет рассмотрена в срок, не превышающий 5 (пяти) рабочих дней.

Наш email: eco@integral.ru

ВНИМАНИЕ! Мы не осуществляем контроль за действиями пользователей, которые могут повторно размещать ссылки на информацию, являющуюся объектом Вашего исключительного права.

Любая информация на форуме размещается пользователем самостоятельно, без какого-либо контроля с чьей-либо стороны, что соответствует общепринятой мировой практике размещения информации в сети интернет.

Однако мы в любом случае рассмотрим все Ваши корректно сформулированные запросы относительно ссылок на информацию, нарушающую Ваши права.

Запросы на удаление НЕПОСРЕДСТВЕННО информации со сторонних ресурсов, нарушающей права, будут возвращены отправителю.

Главная | Оформление ИРД | Оформление исходно разрешительной документации | Акты (решения) собственника здания (сооружения, строения) о выведении из эксплуатации и ликвидации объекта капитального строительства - в случае необходимости сноса (демонтажа).

Акты (решения) собственника здания (сооружения, строения) о выведении из эксплуатации и ликвидации объекта капитального строительства - в случае необходимости сноса (демонтажа).

Акты (решения) собственника здания (сооружения, строения) о выведении из эксплуатации и ликвидации объекта капитального строительства - в случае необходимости сноса (демонтажа).

В этом мире нет ничего вечного. Все рано или поздно приходит в негодность. Все объекты капитального строительства имеют нормативный срок эксплуатации. Например, для жилого кирпичного дома, срок эксплуатации устанавливается 100 лет, а для опор линии электропередач - 50 лет. В связи с истечением срока эксплуатации или в случае необходимости реконструкции объекта капитального строительства, необходимо произвести его демонтаж. Демонтаж объектов капитального строительства, это очень сложная процедура.

Все начинается с того, что срок эксплуатации объекта капитального строительства подходит к концу. Например, опоры линии электропередач простояли 49 лет и эти опоры необходимо либо менять, либо демонтировать. Для того чтобы определить состояние опор, собственник линии электропередач создает комиссию, в которую входят специалисты, которые проведут необходимые замеры и испытания, после чего оформят свои выводы в соответствующем заключении. После этого делаются выводы о сносе опор или их замене. Все подобные решения оформляются специальными документами собственника ЛЭП.

На основании такого решения, собственник проводит работы по проектированию и организации строительных работ и демонтаже опор. После чего, собственник, в случае необходимости, передает документацию на государственную экспертизу. После положительного решения органа государственной экспертизы собственник обратившись в орган местного самоуправления получит разрешение на демонтаж опор. После этого команда строителей приступит к сносу линий электропередач.

После того, как объект демонтирован, собственник обращается к кадастровому инженеру, который производит осмотр месте, на котором был расположен объект капитального строительства и делает соответствующие выводы в виде акта обследования. После этого, вносятся изменения в единый государственный реестр объектов капитального строительства о прекращении существования объекта капитального строительства. С момента внесения изменений наступают следующие правовые последствия: прекращается право собственности на объект капитального строительства, прекращается уплата налогов, объект списывается с активов организации.

Акт вывода из эксплуатации оборудования образец