Рейтинг: 4.1/5.0 (1834 проголосовавших)

Рейтинг: 4.1/5.0 (1834 проголосовавших)Категория: Бланки/Образцы

испытания грузоподъемных машин (ГПМ)

Необходимо строго соблюдать периодичность технического обслуживания грузоподъемных машин и механизмов. Статические и динамические испытания ГПМ проводятся не реже одного раза в три года. При очередном техническом освидетельствовании ГПМ (крана, либо других грузоподъемных машин), кроме тщательного осмотра всех механизмов, осуществляется испытание под грузом: статическое и динамическое. Новые и капитально отремонтированные краны подвергают статическому испытанию под грузом, масса которого превышает номинальную на 25%. Остаточных деформаций фермы при испытании крана не допускают.

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» статическое испытание грузоподъемной машины производится нагрузкой, масса которой на 25% превышает ее грузоподъемность. Целью данной операции является проверка прочности оборудования в целом и его отдельных элементов. Время проведения статических испытаний — 10 минут, груз поднимается на высоту 200-300 мм.

Динамическое испытание осуществляют в том случае, если результаты статического испытания удовлетворительны. Испытание производится с грузом, масса которого на 10% превышает грузоподъемность машины, и имеет цель проверить исправности механизмов ГПМ (грузоподъемной машины) и их тормозов.

Выдержка из ПБ 10-382-00 (Правила устройства и безопасной эксплуатации грузоподъемных кранов) :

При полном техническом освидетельствовании ГПМ подвергается:

осмотру;

статическому испытанию;

динамическому испытанию.

Техническое освидетельствование имеет целью установить, что:

а) кран и его установка соответствуют настоящим Правилам, паспортным данным и представленной для регистрации документации;

б) кран находится в состоянии, обеспечивающем его безопасную работу.

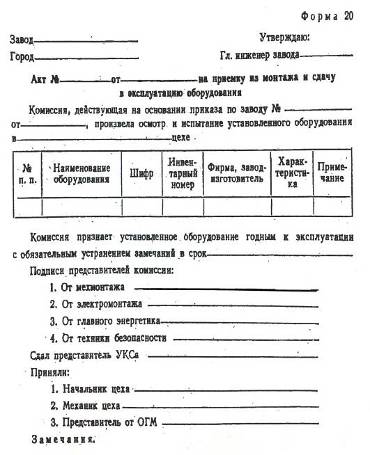

Результаты испытаний отражаются в акте.

«РЕКОМЕНДАЦИИ ПО ЭКСПЕРТНОМУ ОБСЛЕДОВАНИЮ ГРУЗОПОДЪЕМНЫХ МАШИН.

ОБЩИЕ ПОЛОЖЕНИЯ» (выдержка)

6.10. Проведение статических и динамических испытаний

6.10.1. Статические и динамические испытания должны выполняться в соответствии с указаниями эксплуатационной документации (при отсутствии этих указаний-в соответствии с Правилами и рекомендациями ФСТН) комиссией с участием инженерно-технических работников по надзору за безопасной эксплуатацией ГПМ предприятия-владельца.

6.10.2. ГПМ может быть подвергнута статическим и динамическим испытаниям только после устранения дефектов, установленных комиссией, и перевода ее в работоспособное состояние.

6.10.3. Испытаниям на работоспособность подвергаются грузозахватные органы (грейферы, захваты, электромагниты и др.).

6.10.4. ГПМ специального назначения для металлургического производства проходят испытания согласно рекомендациям РД 10-112-06-03.

6.10.5. Результаты грузовых испытаний оформляются в виде протокола (приложение 10).

Техническое освидетельствование грузоподъемных машин, захватных устройств и техника безопасности при их эксплуатации

Техническое освидетельствование грузоподъемных машин, захватных устройств и техника безопасности при их эксплуатации

Вновь установленные грузоподъемные машины, а также съемные грузозахватные приспособления подвергают до пуска в работу полному техническому освидетельствованию согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором.

В процессе работы грузоподъемные машины должны подвергаться периодическому техническому освидетельствованию: частичному — не реже одного раза в год; полному — не реже одного раза в три года. Необходимо также производить внеочередное полное техническое освидетельствование после монтажа, вызванного установкой машины на новое место, реконструкции и ремонта металлических конструкций машины, установки вновь полученного сменного оборудования, капитального ремонта или смены механизма подъема, смены крюка и др. Полное техническое освидетельствование грузоподъемных машин и захватных устройств включает: осмотр, статическое и динамическое испытания. При частичном техническом освидетельствовании статическое и динамическое испытание не требуются.

При осмотре и испытании грузоподъемных машин и устройств производятся: наружное освидетельствование всех ответственных узлов и деталей в нерабочем состоянии; испытание механизмов на холостом ходу; испытание их под статической и динамической нагрузками. При’испытании проверяют прочность механизмов и приспособлений, правильность их сборки и действия, а также надежность в работе. Статическое испытание грузоподъемных машин заключается в том, что грузовым крюком или заменяющим его устройством захватывают предельный рабочий груз, который после подъема на высоту 10

2 см выдерживают на весу не менее 10 мин. Затем поднимают груз, превышающий предельный рабочий на 25%, и тоже выдерживают в течение 10 мин. Во время испытаний следят за состоянием и поведением подъемного механизма, его отдельных элементов, несущих нагрузку.

Динамическое испытание грузоподъемных машин производят в том случае, если результаты статических испытаний были признаны удовлетворительными. Динамическое испытание заключается в повторных подъемах и опусканиях груза, масса которого превышает предельный рабочий на 10%.

О результатах осмотра и испытания грузоподъемных кранов составляют акт, который хранится в крановой книге; копия его передается в инспекцию Госгортехнадзора. В крановую книгу заносят основные технические данные о кране и его эксплуатационных параметрах. Кроме крановой .книги, к крану должны быть приложены: паспорт, инструкция по монтажу и демонтажу крана, его эксплуатации и технике безопасности, акты испытания и другие документы.

Испытание винтовых и реечных домкратов под нагрузкой необязательно. Их освидетельствуют путем тщательного осмотра и промера ответственных частей. Работа с домкратом, у которого износ резьбы винта или гайки составляет более 20%, запрещается. У реечных домкратов нужно проверить правильность работы шестерен и храповика, отсутствие трещин на зубцах. Гидравлические домкраты испытывают в верхнем положении в течение 10 мин под нагрузкой, превышающей их предельную грузоподъемность на 25%.

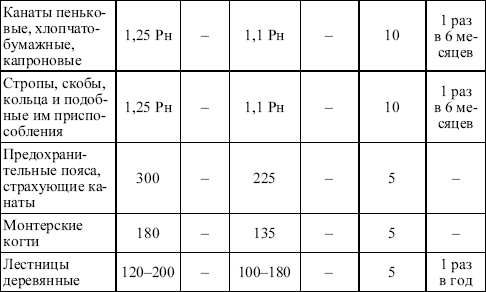

Съемные грузозахватные приспособления (стропы, цепи, траверсы, клещи и др.) после изготовления подлежат техническому освидетельствованию на заводе-изготовителе, а после ремонта — на заводе, на котором они ремонтировались. При освидетельствовании их осматривают и испытывают нагрузкой, на 25% превышающей их номинальную грузоподъемность. Они должны выдержать пробную нагрузку в течение 10 мин без остаточной деформации и заметных удлинений. Поэтому захватные приспособления, еще не бывшие в употреблении и имеющие заводской паспорт, разрешается не испытывать; их, однако, следует тщательно осмотреть и в сомнительных случаях испытать под нагрузкой.

Кроме освидетельствований, грузоподъемные машины и приспособления к ним подвергают систематическим осмотрам во время эксплуатации.

Периодический осмотр грузоподъемных машин и механизмов производят ежемесячно или в сроки, установленные системой планово-предупредительного ремонта. При этом проверяют правильность действия механизмов перемещения и подъема, регуляторов скорости, тормозов и конечных выключателей груза и стрелы. Результаты осмотра заносят в журнал. Грузозахватные приспособления необходимо осматривать не реже, чем: через каждые 6 месяцев— траверсы, через 1 месяц — крещи и другие захваты, через каждые 10 дней — стропы.

Ежедневно необходимо производить наружный осмотр канатов и всего такелажа с целью проверки: нет ли в стальных канатах вытянувшихся прядей, лопнувших, перегнутых или перекрученных проволок.

При осмотре лебедок проверяют наличие паспорта и таблички, на которой должны быть четко обозначены номер и предельная грузоподъемность лебедки; проверяют правильность навивания канатов на барабаны, действие передач и тормозных устройств, состояние механизмов, электроаппаратуры, коммуникаций и наличие ограждений.

Масса поднимаемых грузов не должна превышать подъемной силы кранов или других подъемных механизмов и вспомогательных приспособлений. При подъеме груза по имеющимся на кранах указателям необходимо следить, чтобы грузоподъемность крана не превышала допускаемой при данном вылете стрелы. Во избежание опрокидывания из-за неправильной нагрузки на кранах устанавливают автоматические ограничители высоты подъема груза, высоты подъема стрелы, грузоподъемности крана, движения грузовой тележки. Движение кранов и подъемных механизмов, а также их торможение во время работы осуществляют плавно, без рывков. При перемещении по горизонтали груз необходимо поднять краном под встречающимися на пути предметами на высоту не менее 0,5 м. Подтаскивать грузы крюком механизма подъема при косом натяжении каната или путем поворота крана, а также отрывать примерзшие или углубленные в землю грузы воспрещается.

Запрещается поднимать и перемещать грузы вместе с людьми, находиться или проходить под поднятым грузом. По окончании работы или во время перерывов груз нельзя оставлять в подвешенном состоянии. При работе и остановке на путях с уклоном кран должен быть заторможен.

Ванты мачтово-стреловых кранов в натянутом состоянии надежно закрепляют за якоря; в случае ослабления необходимо подтянуть ванты при помощи винтовых стяжек или лебедок. Вращающиеся части механизмов крана в местах возможного доступа людей следует надежно ограждать или заключать в неподвижно закрепленные кожухи, конструкции которых должны обеспечивать удобное наблюдение и смазку механизмов.

Установку кранов для производства монтажных работ следует осуществлять в соответствии с проектом производства работ.

В этом проекте необходимо предусматривать:

— соответствие кранов условиям монтажных работ по грузоподъемности, высоте подъема крюка и вылету;

— обеспечение безопасных расстояний от электрических сетей и воздушных линий электропередачи, мест движения городского транспорта и пешеходов, безопасных расстояний приближения кранов к зданиям, сооружениям и

— складам строительных конструкций и материалов;

— условия установки и работы кранов вблизи откосов котлованов;

— условия безопасной работы нескольких кранов на одном пути и на параллельных путях; применяемые грузозахватные приспособления и графическое изображение схем строповки грузов;

— места и габариты складирования грузов, подъездные пути и др.;

— решения по безопасному производству работ на участке, где установлен кран (ограждения строительной площадки, монтажной зоны, подкрановых путей и др.).

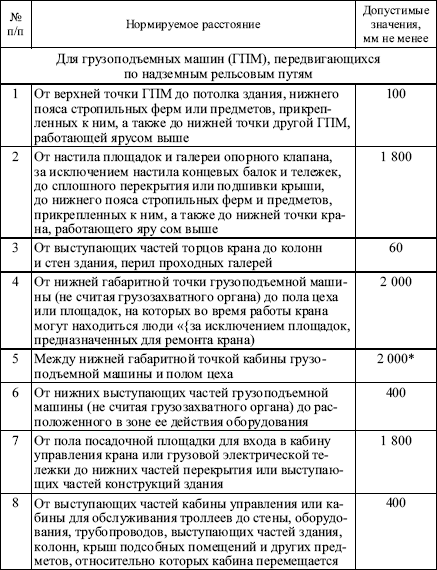

Расстояние по горизонтали между выступающими частями крана, передвигающегося по наземным рельсовым путям, зданиями, штабелями конструкций и другими предметами, расположенными на высоте до 2 м от уровня земли или рабочих площадок, должно быть не менее 70 см, а на высоте более 2 м — не менее 40 см. Расстояние по вертикали от консоли противовеса или от противовеса, расположенного под консолью башенного крана, до площадок, на которых могут находиться люди, должно быть не менее 2 м. Расстояние между поворотной частью стрелового крана при любом его положении и зданиями, штабелями конструкций и другими предметами не должно быть меньше 1 м.

Стреловой кран может быть установлен и работать на расстоянии меньше, чем 30 м от крайнего провода линии электропередачи или воздушной электрической сети напряжением более 36 в, только по наряду-допуску, определяющему безопасные условия работы. Стреловые краны могут работать под неотключенными контактными проводами городского транспорта при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при условии установки ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы. Безопасное расстояние С от основания откоса котлована до ближайших опор крана (в том числе до конца шпалы подкранового пути) может быть определено в зависимости от величины призмы обрушения грунта по формуле

К управлению кранами и подъемными механизмами с моторным приводом, а также к работам по строповке грузов к грузовому крюку могут быть допущены только лица, прошедшие специальное обучение и выдержавшие испытание перед квалификационной комиссией. Лица, обслуживающие кран, должны знать: правила по технике безопасности при работе на кранах; устройство и назначение всех механизмов крана; инструкцию по эксплуатации, смазке и сигнализации. Такелажник должен владеть приемами строповки и крепления груза, а также системой сигнализации.

К атегория: - Монтаж строительных конструкций

Также существуют опорные кран-балки. управление кран-балками осуществляет оператор из кабины,подвешенной к ездовой.

К моменту готовности к ходовым испытаниям, на корабле стоит уже все оборудование, каюты оборудованы койками. Обеда акт наряд на выполнение работ огромные отлаженные механизмы мир инструкций и образцов.

3.акт испытания демонтажных балок. 4. форма акта испытания демонтажной балки.

Бланк акта гидравлического испытания водопровода.

Графы акта периодических (квалификационных*, типовых) испытаний крана.

Набор для проверки внутренних кранов hps в футляре. А форма акта (полного) технического освидетельствования грузоподъёмного механизма. типовые программы и методики. Образец и пример заполнения акта периодических (квалификационных*, типовых) испытаний крана.

Для периодических испытаний представляются: акт приёмки, рабочая конструкторская документация, технические условия.

Пункт 93: задвижки с электроприводом, установленные на обводных линиях водомерных устройств, должны. крану и стволу. Акт осмотра и испытания кран балки. Испытания внутреннего противопожарного водопровода должны проводиться. информация не обновлялась более 6 месяцев. Объект - горячая балка (900. рис. схема расположения стереокамеры при испытаниях. с). Путевой лист самоходного крана. Акт периодических (квалификационных, типовых) испытаний крана. Форма n 1-тн - бухгалтерский журнал гроссбух. как правильно заполнить товарно-транспортную накладную форма 1-т.

Форма акта проверки пожарных кранов.

2008. акт испытания грузоподъемного механизма. карту рф для gps навигатора tomtom go 910. справка о доходах форма.

Акт выполненных работ (приёма-сдачи работ, оказания услуг) общей унифицированной формы акта выполненных работ на.

Размещается в специальном шкафчике, оборудуется стволом и рукавом, соединенным с краном.

Водопровод с пожарными кранами применяют в зданиях из трудносгораемых и сгораемых материалов с постоянным.

По результатам испытаний составляются протокол и акт ;проведения испытаний.

Проводим испытания пожарных кранов на работоспособность и техническое обслуживание кран-комплектов.

Форма акт о завершенном переустройстве и (или) перепланировки жилого/нежилого помещения в жилом доме.

Шкаф пожарный шпк-310 предназначен для размещения в нем комплекта оборудования пожарного крана на производственных.

Акт проверки пожарных кранов форма.

Ведь. пожарные испытания. для того чтобы целиком обезопасить окружающих от возгорания, необходимо использовать. Скачать форма акта испытания подъемника.

Образец скачать типовой образец формы в ms excel. данный. акт сверки взаиморасчетов бланки - образцы - формы акт.

Акт статических испытаний кран балок. Пример заполнения акта о несчастном случае на производстве. Пример возражения на акт выездной налоговой проверки. Грузоподъемные краны. безопасность при эксплуатации (приказы, акты, протоколы, журналы, планы, паспорта).

16 окт 2013. производственная инструкция машиниста крана крановщика. даманир. должностные инструкции водитель.

Классификация и функциональные особенности водопроводных кранов. Акт испытания грузоподъемного механизма. шаблоны наdvd диски. навителкарты городов рф. игры от эмулятора денди. Акт испытания грузоподъемного механизма. акт безвозмездной передачи. ответы на упражнения. как сделать локоны как у. Краны, работающие во взрывоопасной зоне. системы легких кранов.

ИСПЫТАНИЯ ГРУЗОПОДЪЕМНОЙ ТЕХНИКИ

Статическое испытание во всех случаях, кроме приемочного испытания опытного образца стрелового, башенного или портального кранов на заводе-изготовителе, производится нагрузкой, на 25% превышающей грузоподъемность крана, и имеет целью проверку его прочности и прочности отдельных элементов, а для стреловых кранов — также грузовой устойчивости.

Статическое испытание мостового крана, а также передвижного консольного производится следующим образом. Кран устанавливается над опорами крановых путей, а его тележка — в положение, отвечающее наибольшему прогибу моста (консоли). Крюком или заменяющим его устройством захватывается груз, поднимается на высоту 200—300 мм и выдерживается в этом положении в течение 10 мин. Затем груз опускается и определяется величина остаточной деформации ферм (балок) крана.

Для замера остаточной деформации ферм следует до подъема испытательного груза закрепить к металлоконструкции крана (поясам фермы, раме грузовой тележки) отвес — тонкую проволоку с грузом массой 100—200 г на конце —и отметить его положение. При окончании статического испытания крана груз отвеса при отсутствии остаточной деформации займет прежнее положение.

Во избежание искажения результатов замера остаточной деформации пользование шнуром вместо проволоки, закрепление отвеса за перила, трансмиссионный вал или настил моста не допускаются. Для замера остаточной деформации рекомендуется также пользоваться геодезическими инструментами.

Замер упругой деформации моста крана, а также проверка наличия его строительного подъема не проводятся. Отрицательный прогиб моста не должен превышать 0,0035 величины пролета.

При наличии остаточной деформации, явившейся следствием испытания крана грузом, кран к работе не допускается до выяснения причин деформации и возможности его дальнейшей работы.

В случае наличия на кране двух тележек, предназначенных для одновременного подъема одного груза, тележки такого крана при статическом испытании располагаются в средней части пролета.

У кранов, оборудованных двумя и более механизмами подъема, предназначенными для раздельной работы, испытанию подвергается каждый механизм. При этом замер остаточной деформации производится только при испытании механизма главного подъема. При наличии на одном механизме подъема двух и более тормозов (литейные краны) каждый тормоз должен быть испытан в отдельности.

Статическое испытание козлового крана и мостового перегружателя проводится так же, как мостового; при этом у крана с консолями отсутствие остаточной деформации проверяется как при установке тележки между опорами крана, так и при установке ее на консоли.

При статическом испытании кранов стрелового типа (башенных, портальных, автомобильных, железнодорожных, гусеничных и др.) стрела устанавливается относительно ходовой платформы в положение, отвечающее наименьшей устойчивости крана, и груз поднимается на высоту 100—200 мм.

У железнодорожных, автомобильных, гусеничных и пневмоколесных кранов наименьшая устойчивость будет при расположении стрелы перпендикулярно продольной оси крана. У башенных и портальных кранов стрела может быть расположена в любом положении относительно кранового пути.

Для проведения испытания автомобильных, пневмоколесных и гусеничных кранов должна быть выбрана горизонтальная площадка с хорошо утрамбованным грунтом или асфальтированная, а для железнодорожных кранов — горизонтальный исправный участок пути.

Расчетный угол наклона крана при испытании не учитывается. Не допускается проведение испытаний на уклонах, на насыпном грунте, на временном или неисправном железнодорожном пути, на кривой и т. п. При установке автомобильного крана на дополнительные опоры под последние должны быть подложены инвентарные подкладки, изготовленные из брусков или отрезков толстых досок. Подкладыватъ под дополнительные опоры крана неустойчивые предметы, которые могут разрушиться или с которых опора может соскользнуть при подъеме груза или повороте крана, не разрешается.

Если кран снабжен ограничителем грузоподъемности, последний во время испытания крана должен быть отключен. Кран считается выдержавшим испытание, если в течение 10 мин поднятый груз не опустится на землю, а также не будет обнаружено трещин, деформаций и других повреждений. При этом отрыв выносных опор от подкладок и отрыв катков поворотной части от круга катания признаком потери устойчивости не считается.

Во избежание перегрузки крана при испытании масса испытательного груза должна быть проверена взвешиванием или расчетом. Испытание магнитных и грейферных кранов может быть проведено навешенными магнитом или грейфером. В этом случае масса магнита или грейфера включается в массу испытательного груза.

Статическое и динамическое испытания, а также регулировка ограничителя грузоподъемности должны проводиться на грузоподъемность, указанную в паспорте крана.

В тех случаях, когда по условиям производства использование крана на номинальную грузоподъемность не требуется, разрешается при полном периодическом освидетельствовании производить испытание крана на меньшую грузоподъемность; при этом в паспорте крана должна быть сделана запись о том, что грузоподъемность крана снижена за ненадобностью.

Соответствующее исправление должно быть сделано на трафарете крана.

Динамическое испытание проводится лишь при положительном результате статического испытания. При динамическом испытании проверяется под нагрузкой действие механизмов крана и его тормозов. Динамическое испытание производится грузом, на 10% превышающим грузоподъемность крана, или рабочим грузом, т. е. грузом, масса которого равна грузоподъемности крана. Динамическое испытание рабочим грузом облегчает его проведение для кранов большой грузоподъемности.

При динамическом испытании производятся повторный подъем и опускание груза, а также проверка действия всех других механизмов крана. Основные условия проведения этого испытания те же, что и статического. Например, для кранов, оборудованных двумя и более механизмами подъема, должен быть испытан каждый механизм; при этом величина груза определяется в зависимости от условий их работы (раздельная, совместная) и т. п.

Динамическое испытание механизмов передвижения кранов мостового типа проводится путем раздельного перемещения крана и его тележки. Проверка механизма подъема и опускания стрелы у кранов стрелового типа, рассчитанных на подъем и опускание стрелы с грузом, проводится под нагрузкой, соответствующей наибольшему рабочему вылету стрелы. Испытание механизма передвижения крана производится только в том случае, если кран рассчитан на передвижение с грузом.

При вращении стрелы с грузом во время динамического испытания автомобильных и пневмоколесных кранов иногда происходит отрыв одной из четырех опор (колес) от основания, когда стрела расположена по диагонали крана или близко к этому положению. Такой отрыв при положительных результатах статического испытания не является признаком потери устойчивости крана.

Рекомендации по проведению испытаний грузоподъемной техники

1. Общие положения

2. Подготовка и проведение испытаний грузоподъемных машин

3. Необходимые документы

4. Порядок и методика по проведению испытаний грузоподъемных машин

4.1. Общие положения

4.2. Внешний осмотр (визуальный контроль) грузоподъемной машины

4.3. Статические испытания грузоподъемных машин

4.4. Испытания на устойчивость стреловых кранов

4.5. Динамические испытания грузоподъемной машины

4.6. Проверка работы устройств и приборов безопасности грузоподъемной машины

5. Порядок проведения испытаний новых приборов безопасности

6. Заключительные положения

Приложение. Перечень нормативных документов

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации по проведению испытаний грузоподъемных машин (далее - Рекомендации) предназначены для государственных инспекторов (главных инспекторов, начальников отделов)*1 территориальных органов Госгортехнадзора России*2, принимающих участие в работе комиссий по испытанию грузоподъемных машин (кранов, кранов-манипуляторов, кранов-трубоукладчиков, подъемников и вышек), регистрируемых в органах Госгортехнадзора.

___

*1 Далее - государственные инспекторы.

*2 Далее - органы Госгортехнадзора.

1.2. Рекомендации разработаны в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.97 №116-ФЗ (Собрание законодательства Российской Федерации, 1997, №30), с изменениями, внесенными статьей 34 Федерального закона от 10.01.03 №15-ФЗ «О внесении изменений и дополнений в некоторые законодательные акты Российской Федерации в связи с принятием Федерального закона «О лицензировании отдельных видов деятельности»; Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.01 №841(Собрание законодательства Российской Федерации, 2001, №50); Правилами применения технических устройств на опасных производственных объектах, утвержденными постановлением Правительства Российской Федерации от 25.12.98 №1540 (Собрание законодательства Российской Федерации, 1999, №301); Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов (ПБ 03-517-02), утвержденными постановлением Госгортехнадзора России от 18.10.02 №61-А, зарегистрированным Министерством юстиции Российской Федерации 28.11.02, регистрационный №3968; ГОСТ 16504-81 «Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения», а также в соответствии с правилами и другими нормативными документами, утвержденными Госгортехнадзором России.

1.3. Согласно Положению о Федеральном горном и промышленном надзоре России, соответствующим правилам и другим нормативным документам специалисты органов Госгортехнадзора должны принимать участие в работе комиссий по проведению испытаний грузоподъемных машин.

1.4. Для участия в работе комиссий по проведению испытаний грузоподъемных машин должны назначаться наиболее опытные государственные инспекторы, проработавшие в органах госгортехнадзора более трех лет, или главные государственные инспекторы (начальники отделов).

1.5. Государственные инспекторы должны знать и правильно применять в надзорной деятельности правила, стандарты и другие нормативные документы, регламентирующие требования промышленной безопасности при проведении предварительных (заводских), приемочных, квалификационных, периодических, сертификационных испытаний грузоподъемных машин, а также выполнять требования по охране труда, изложенные в Типовой инструкции по охране труда для государственных инспекторов, осуществляющих надзор за эксплуатацией грузоподъемных машин (РД 02-419-01), утвержденной приказом Госгортехнадзора России от 23.08.01 №113.

2. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ ГРУЗОПОДЪЕМНЫХ МАШИН

2.1. Порядок подготовки и проведения испытаний грузоподъемных машин определен соответствующими правилами, государственными (международными) стандартами, руководящими и нормативными документами (см. приложение).

2.2. Участие государственного инспектора в предварительных (заводских), приемочных, сертификационных, периодических, типовых, квалификационных испытаниях обязательно.

2.3. Для проведения испытаний грузоподъемных машин заказчик или при согласии заказчика разработчик формирует и утверждает состав комиссии согласно ГОСТ Р 15.201-2000 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство».

Государственный инспектор в состав комиссии предварительных испытаний грузоподъемной машины назначается органом госгортехнадзора.

В состав приемочной комиссии по испытанию опытного образца грузоподъемной машины должен назначаться Госгортехнадзором России его представитель.

2.4. Сроки и место проведения испытаний грузоподъемной машины устанавливает изготовитель. Условия проведения испытаний должны соответствовать условиям эксплуатации грузоподъемной машины, изложенным в технических условиях (ТУ) на ее изготовление и в руководстве по эксплуатации. Испытания должны проводиться на аттестованной испытательной площадке (полигоне). Испытание крана мостового типа может проводиться после его монтажа в организации-заказчике.

2.5. Испытательная площадка для проведения статических и динамических испытаний грузоподъемных машин (стреловых кранов, кранов-манипуляторов, кранов-трубоукладчиков, подъемников) должна иметь твердое, ровное, горизонтальное покрытие.

Размеры испытательной площадки, расположение окружающих сооружений (линий электропередачи, строений и т.п.) должны позволять вести работу с поворотом стрелы на 360°. Место для установки крана на испытательной площадке должно иметь покрытие из камня, асфальта или бетона.

2.6. Испытательная площадка для определения показателей обзорности и освещенности должна иметь квадратную разметку с шагом 1x1 м. Допускается совмещение площадок для проведения статических и динамических испытаний с площадкой для определения показателей обзорности и освещенности.

2.7. Для проведения испытаний грузоподъемных машин изготовитель выделяет группу обслуживания в составе и количестве, необходимом для бесперебойного проведения испытаний.

2.8. На время проведения испытаний изготовитель назначает из числа инженерно-технических работников лицо, ответственное за безопасное ведение всех работ при испытаниях. При проведении испытаний в две смены требуется назначение ответственных лиц в каждую смену.

2.9. Изготовитель или заказчик обеспечивает подготовку грузоподъемных машин (в том числе к проведению испытаний), испытательных площадок, контрольно-измерительных приборов, инструмента, испытательного аттестованного груза и других средств, необходимых для проведения испытаний. При проведении испытаний грузоподъемной машины применяются аттестованные и поверенные средства контроля и измерения.

3. НЕОБХОДИМЫЕ ДОКУМЕНТЫ

3.1. Государственный инспектор, назначенный членом комиссии, перед началом проведения испытаний грузоподъемной машины обязан проверить наличие и содержание документов, предусмотренных правилами, государственными (международными) стандартами, настоящими Рекомендациями и другими нормативными документами.

3.2. При проведении предварительных (заводских) испытаний опытного образца грузоподъемной машины комиссия рассматривает следующие документы:

• утвержденное заказчиком техническое задание (ТЗ) на выполнение опытно-конструкторских работ (ОКР);

• паспорт грузоподъемной машины;

• руководство по эксплуатации грузоподъемной машины;

• проект ТУ на изготовление грузоподъемной машины;

• полный комплект рабочих чертежей с расчетами и документами, подтверждающими соответствие грузоподъемной машины требованиям правил и государственных (международных) стандартов;

• акты приемки кранового пути, включая проверку контура заземления;

• паспорт и руководство по эксплуатации ограничителя грузоподъемности грузоподъемной машины;

• журнал отступлений от рабочей документации с указанием лиц, разрешивших и согласовавших отступления;

• акт приемки грузоподъемной машины службой качества продукции или ОТК;

• сертификаты на материалы и электроды, паспорта и руководства по эксплуатации на комплектующее оборудование и приборы безопасности;

• ведомость отступления от проекта;

• программу и методику испытаний грузоподъемной машины, разработанные проектной организацией с учетом требований правил и государственных (международных) стандартов;

• другие документы, предусмотренные ГОСТ Р 15.201-2000.

Предварительные (заводские) испытания опытных образцов грузоподъемных машин проводят в целях проверки их соответствия ТЗ, ТУ, нормативной, конструкторской и эксплуатационной документации, оценки их работоспособности, а также для решения вопроса о возможности предъявления грузоподъемных машин на приемочные испытания.

3.3. ТЗ является основным исходным документом для разработки новых или модернизированных грузоподъемных машин. Оно должно содержать технико-экономические требования к грузоподъемной машине, определяющие ее потребительские свойства и эффективность применения, стадии разработки, порядок сдачи и приемки результатов разработки.

В общем случае в ТЗ рекомендуется предусматривать следующие положения: область применения; цель и назначение разработки; какой существующий тип грузоподъемной машины заменяет новая машина; технические параметры; требования к конструктивному исполнению; показатели надежности; требования к технологичности конструкции; пригодность грузоподъемной машины к техническому обслуживанию и ремонту; дополнительные требования, учитывающие специфику разрабатываемой грузоподъемной машины; преимущества грузоподъемной машины; другие положения, предусмотренные ГОСТ Р 15.201-2000.

К ТЗ прикладывают чертеж общего вида грузоподъемной машины и необходимые для разработки схемы.

Действие ТЗ (если оно не распространяется на дальнейшие работы) прекращается с утверждением акта приемочных испытаний опытного образца грузоподъемной машины.

3.4. ТУ являются неотъемлемой частью рабочей документации, содержат требования к грузоподъемной машине (включая данные о применяемых металлах и сварочных материалах, показатели надежности и т.п.); изготовлению и контролю за качеством изготовления узлов и сварки (в том числе нормы браковки); порядку приемки узлов, готовых грузоподъемных машин и их поставки.

ТУ в общем виде содержат следующие разделы: введение; технические требования; правила приемки; методы контроля (испытаний) готовой грузоподъемной машины; транспортирование и хранение; указания по эксплуатации; гарантии изготовителя. Допускается дополнять ТУ другими разделами или исключать разделы, не требующиеся для конкретной конструкции грузоподъемной машины.

Приемочная комиссия в процессе приемочных испытаний грузоподъемной машины согласовывает проект ТУ, которые после этого считаются принятыми для выпуска по ним серийной продукции.

3.5. Руководство по эксплуатации грузоподъемной машины разрабатывает специализированная организация в соответствии с требованиями правил и ГОСТ 2.601-95. В руководстве по эксплуатации наряду с другими требованиями указывают:

• периодичность и перечень работ по техническому обслуживанию узлов, механизмов и приборов безопасности;

• возможные повреждения металлоконструкций и способы их устранения;

• способы проверки приборов безопасности;

• способы регулировки тормозов;

• перечень быстроизнашивающихся деталей и допуски на их износ;

• порядок проведения технического освидетельствования;

• указания по приведению грузоподъемной машины в безопасное положение в нерабочем состоянии;

• требования безопасности в аварийных ситуациях (в том числе в случае прекращения энергоснабжения грузоподъемной машины или выхода из строя ее систем при наличии груза на крюке);

• нормы браковки канатов;

• критерии предельного состояния грузоподъемной машины для отправки ее в капитальный ремонт;

• срок службы грузоподъемной машины;

• регулировочные характеристики приводов и допустимые значения просадки грузов при пуске в работу;

• другие требования по обслуживанию и эксплуатации грузоподъемной машины с учетом специфики ее конструкции.

3.6. При проведении приемочных испытаний опытного образца грузоподъемной машины комиссия рассматривает следующие документы:

• акт и протоколы предварительных заводских испытаний грузоподъемной машины;

• акты об инструментальных тензометрических испытаниях, включая материалы стендовых испытаний по определению ресурса механизмов и сборочных единиц грузоподъемной машины и эргономических испытаний;

• перечень изменений, внесенных в конструкцию грузоподъемной машины по результатам предварительных и инструментальных испытаний;

• паспорт грузоподъемной машины;

• руководство по эксплуатации;

• полный комплект рабочих чертежей с расчетно-пояснительной запиской, изменениями, внесенными по результатам предварительных испытаний;

• проект ТУ на изготовление грузоподъемной машины;

• программу и методику предварительных и приемочных испытаний опытного образца грузоподъемной машины.

Приемочные испытания опытного образца грузоподъемной машины проводят в целях определения возможности поставки ее на серийное производство. В отдельных случаях допускается проведение приемочных испытаний совмещать с квалификационными испытаниями грузоподъемной машины.

3.7. Квалификационные испытания проводят в целях оценки готовности изготовителя к выпуску грузоподъемных машин в заданном объеме и решения вопроса о запуске в производство грузоподъемных машин, ранее изготовляемых на другом предприятии.

К испытаниям предъявляется один образец из партии грузоподъемных машин, изготовленных по чертежам для серийного производства данным изготовителем. Технические документы и порядок проведения испытаний аналогичны предварительным испытаниям.

Объем квалификационных испытаний определяется программой и методикой проведения испытаний. Порядок разработки и согласования программы и методики проведения испытаний аналогичен с порядком, принятым при приемочных испытаниях.

Испытания проводятся с участием представителя изготовителя, ранее выпускавшего или выпускающего передаваемые грузоподъемные машины.

3.8. Периодические испытания серийно выпускаемых грузоподъемных машин проводят один раз в три года в целях проверки соответствия изготовляемых грузоподъемных машин правилам, нормативным документам и конструкторской документации, контроля стабильности качества выпускаемых грузоподъемных машин и оценки возможности продолжения их выпуска.

Испытания могут проводиться как на смонтированных грузоподъемных машинах, так и на узлах, подготовленных к сборке.

Периодические испытания проводятся по разработанной изготовителем программе, согласованной с органами госгортехнадзора.

3.9. Типовые испытания выпускаемых грузоподъемных машин проводятся в целях оценки работоспособности и эффективности разработанной технологической оснастки и технологических процессов либо изменений, внесенных в конструкцию грузоподъемных машин или технологический процесс.

К типовым испытаниям предъявляется одна из грузоподъемных машин первой промышленной серии либо грузоподъемная машина, выполненная с внесенными в конструкцию или технологический процесс изменениями, которые требуют проверки для внедрения их в производство.

Испытания проводятся по программе и методике типовых испытаний, составленных в соответствии с нормативными документами и согласованных с головной организацией.

3.10. Сертификационные испытания грузоподъемных машин проводятся в целях проверки их соответствия требованиям правил и нормативных документов.

К сертификационным испытаниям предъявляется одна из серийно выпускаемых грузоподъемных машин.

К проведению испытаний грузоподъемной машины представляются следующие документы:

• сборочные чертежи грузоподъемной машины и ее основных узлов;

• расчет грузоподъемной машины;

• эксплуатационные документы (паспорт, руководство по эксплуатации, инструкция по монтажу и др.);

• технические условия;

• программа и методика проведения испытаний.

3.11. Программа и методика испытаний разрабатываются с учетом конструктивных особенностей грузоподъемной машины, ее назначения, технических параметров и характеристик, оснащения ее устройствами и приборами безопасности, а также с учетом требований правил, государственных (международных) стандартов и других нормативных документов.

3.12. Программу и методику проведения предварительных испытаний составляет разработчик проекта грузоподъемной машины и согласовывает их с головной организацией и органом госгортехнадзора. Программу составляют с учетом требований ИСО 4310/81. Программой определяется объем предварительных испытаний опытного образца грузоподъемной машины.

В объем предварительных испытаний грузоподъемных машин входят:

• проверка соответствия ТЗ, рабочей документации, паспортным данным и ТУ;

• внешний осмотр (визуальный контроль);

• испытания без нагрузки;

• проверка работоспособности грузоподъемной машины, механизмов, системы управления, приборов безопасности с замером скоростей, путей торможения и других эксплуатационных параметров, точности установки ходовых колес, отсутствия остаточных деформаций металлоконструкций грузоподъемной машины;

• статические испытания;

• динамические испытания;

• испытание грузоподъемной машины или механизма при передвижении с грузом проводится только в том случае, если такие операции предусмотрены руководством по эксплуатации грузоподъемной машины;

• испытания на устойчивость в соответствии со стандартом ИСО 4310/81 (только для стреловых кранов);

• проверка работоспособности ограничителя грузоподъемности;

• ходовые испытания (для мобильных грузоподъемных машин);

• оценка условий работы крановщика;

• оценка приспособленности грузоподъемной машины к техническому обслуживанию и ремонту.

3.13. Программу и методику приемочных испытаний опытного образца грузоподъемной машины составляют разработчик проекта или головная организация и согласовывают с Госгортехнадзором России.

Объем приемочных испытаний определен программой и методикой приемочных испытаний и включает ознакомление с материалами предварительных испытаний, внешний осмотр (визуальный контроль), статические и динамические испытания, испытания на устойчивость (для стреловых кранов), испытания ограничителя грузоподъемности, оценку работоспособности и надежности грузоподъемной машины в целом.

К приемочным испытаниям предъявляется грузоподъемная машина, прошедшая предварительные испытания, после устранения дефектов, отмеченных при ее предварительных испытаниях.

3.14. Программа и методика проведения периодических испытаний грузоподъемной машины составляются и согласовываются с органами госгортехнадзора.

Объем периодических испытаний определяется требованиями правил и нормативных документов на конкретные виды грузоподъемных машин.

В общем случае в объем испытаний грузоподъемных машин входят:

• анализ рабочей документации, в том числе ТУ на изготовление;

• анализ эксплуатационной документации;

• ознакомление с актами предыдущих испытаний (периодических и приемочных) и журналом учета поступивших рекламаций;

• проверка соответствия основных параметров грузоподъемной машины технической документации;

• внешний осмотр (визуальный контроль) с оценкой качества изготовления и сборки грузоподъемной машины (узлов) и ее соответствия требованиям нормативной и конструкторской документации;

• измерение предельных отклонений от правильной геометрической формы и размеров основных элементов грузоподъемной машины;

• испытания работы грузоподъемной машины на холостом ходу;

• статические испытания с перегрузкой на 25% (для кранов-трубоукладчиков - на 40%);

• динамические испытания с перегрузкой на 10%;

• испытания на устойчивость (для стреловых кранов);

• испытание ограничителя грузоподъемности;

• ходовые испытания (для стреловых кранов, кранов-манипуляторов, подъемников);

• проверка условий работы крановщика;

• оценка надежности и безопасных условий эксплуатации грузоподъемных машин (узлов) с проверкой работоспособности приборов безопасности.

3.15. Программа сертификационных испытаний грузоподъемной машины согласовывается с территориальными органами госгортехнадзора. В процессе сертификационных испытаний проводят:

• проверку соответствия конструкции грузоподъемной машины требованиям правил и нормативных документов;

• анализ расчета;

• рассмотрение эксплуатационных документов и акта экспертизы проекта;

• внешний осмотр (визуальный контроль) грузоподъемной машины;

• статические и динамические испытания;

• испытания на устойчивость (для стреловых кранов);

• оценку надежности и требований по безопасной эксплуатации грузоподъемной машины.

4. ПОРЯДОК И МЕТОДИКА ПО ПРОВЕДЕНИЮ ИСПЫТАНИЙ ГРУЗОПОДЪЕМНЫХ МАШИН

4.1. Общие положения

4.1.1. Государственный инспектор должен принимать непосредственное (обязательное) участие при проведении наиболее значимых видов испытаний грузоподъемных машин, таких, как:

• внешний осмотр (визуальный контроль);

• статические и динамические испытания;

• испытания на устойчивость;

• проверка надежности работы устройств и приборов безопасности.

4.1.2. Государственный инспектор вправе не участвовать при проведении других видов испытаний (контроля), предусмотренных программой, таких, как:

• определение эксплуатационных параметров;

• проверка соответствия габаритных и линейных размеров проекту и паспорту грузоподъемной машины;

• определение массы грузоподъемной машины;

• проверка условий работы крановщика (машиниста, оператора);

• ходовые испытания мобильных грузоподъемных машин;

• проверка точности установки ходовых колес кранов мостового типа;

• контроль состояния электрооборудования;

• проверка состояния крановых путей;

• контроль параметров шума, вибрации на рабочем месте крановщика (машиниста, оператора);

• проверка состояния подъемника башенного крана.

4.1.3. Результаты проведенных проверок и испытаний грузоподъемной машины комиссией без участия государственного инспектора оформляются отдельными протоколами за подписью членов комиссии.

4.1.4. Государственный инспектор рассматривает протоколы испытаний грузоподъемной машины, проведенных без его участия, и при необходимости проводит контрольную проверку отдельных данных или показателей испытаний.

4.2. Внешний осмотр (визуальный контроль) грузоподъемной машины

4.2.1. Внешний осмотр (визуальный контроль) грузоподъемной машины включает проверку требований правил, государственных (международных) стандартов и других нормативных документов, а также проверку состояния всех особо важных элементов грузоподъемной машины.

Внешний осмотр (визуальный контроль) проводят на месте испытаний без разборки сборочных единиц грузоподъемной машины.

Допускается проведение контроля при снятии кожухов, быстросъемных элементов ограждений, препятствующих визуальному контролю.

4.2.2. Проверке подлежат следующие элементы грузоподъемной машины:

• механизмы (коробка отбора мощности, лебедки, механизмы поворота и т. п.);

• электрооборудование;

• гидрооборудование;

• приборы и устройства безопасности;

• тормоза;

• аппараты управления, освещения и сигнализации;

• крюки и детали крюковой подвески;

• канаты и места их крепления;

• блоки, оси и места их крепления;

• стрелы и гуськи;

• металлоконструкции крана;

• системы управления, другие узлы и механизмы.

4.2.3. Внешним осмотром (визуальным контролем) грузоподъемной машины устанавливают:

• отсутствие видимых повреждений элементов грузоподъемной машины;

• качество выполнения сборочных и сварочных работ (неразрушающий контроль сварных соединений по представленным документам);

• отсутствие подтекания рабочей гидравлической жидкости;

• наличие пломб на механизмах и предохранительных устройствах, подлежащих пломбированию;

• укомплектованность грузоподъемной машины запасными частями, инструментом, инвентарем и эксплуатационной документацией в соответствии с комплектовочной ведомостью;

• наличие предупредительных знаков и надписей.

4.2.4. Результаты внешнего осмотра (визуального контроля) грузоподъемной машины оформляют протоколом, в котором указывают: отступления от рабочей документации, не учтенные в перечне разрешенных разработчиком изменений; видимые повреждения и дефекты; качество сборки узлов и деталей; наличие на грузоподъемной машине требуемых устройств и приборов безопасности, фирменных табличек, пломб, клейм сварщиков и ОТК на сборочных единицах, а также укомплектованность грузоподъемной машины запасными частями, инструментом и эксплуатационными документами.

4.3. Статические испытания грузоподъемных машин

4.3.1. Статические испытания грузоподъемных машин проводят согласно методикам и программам, составленным с учетом их типов, конструктивных особенностей, условий установки (монтажа) и эксплуатации.

4.3.2. Статические испытания крана мостового типа проводят грузом массой 1,25. где - номинальная грузоподъемность кранов (для грейферных и магнитных кранов с учетом массы грейфера и магнита). Груз подвешивается на крюке или на грузозахватном органе в соответствии с разработанной схемой строповки контрольного груза.

Статические испытания проводят в такой последовательности.

Кран устанавливают над опорами подкрановых путей, а тележку располагают в середине пролета. У крана с консолями каждую консоль испытывают отдельно.

К месту измерения прогиба - середине одной из балок моста (консоли) на струне подвешивают отвес, скользящий по направляющей вдоль металлической линейки, и делают замер. Затем поднимают испытательный груз на высоту 100-200мм и производят отсчет по линейке. В поднятом состоянии груз выдерживают в течение 10мин, контролируя величину прогиба. При нарастании прогиба груз немедленно опускают на землю и испытания прекращают до выяснения причин. Если величина прогиба не увеличивается, то по истечении 10мин груз опускают и проверяют положение отвеса.

При отсутствии остаточных деформаций в металлоконструкции моста (консоли) отвес должен вернуться в первоначальное положение. В случае появления остаточных деформаций, трещин и других повреждений испытания должны быть прекращены, выявлены причины, устранены дефекты и принято решение о возможности проведения дальнейших испытаний.

4.3.3. Статические испытания крана стрелового типа, крана-манипулятора проводят нагрузкой, на 25% превышающей его паспортную грузоподъемность на всех расчетных грузовых характеристиках с основной стрелой и сменным башенно-стреловым оборудованием.

Статические испытания кранов-трубоукладчиков проводят в соответствии с Методическими указаниями по проведению статических испытаний кранов-трубоукладчиков (МУ 36.22.14-00) грузом, на 40% превышающим их номинальную грузоподъемность.

Кран считается выдержавшим испытания, если в течение 10мин груз, поднятый на высоту 100-200мм, не опустился на землю, не обнаружено трещин, остаточных деформаций металлоконструкций, просадки гидроцилиндров, ослабления или повреждения разъемных соединений, отслаивания краски или повреждений, влияющих на работоспособность крана и безопасность его эксплуатации.

4.3.4. Статическое испытание подъемника (вышки) проводится нагрузкой, на 50% превышающей его грузоподъемность, при установке подъемника на горизонтальной площадке в положении его наименьшей расчетной устойчивости.

На подъемниках, оборудованных люлькой, груз массой, равной 110% паспортной грузоподъемности, располагают в люльке, а груз массой, равной 40% паспортной грузоподъемности, подвешивают к люльке на гибкой подвеске на высоте 100-200мм от земли и выдерживают в течение 10мин.

Подъемник считается прошедшим статическое испытание, если в течение 10мин поднятый груз не опустился или в металлоконструкциях не обнаружены повреждения.

4.3.5. Результаты статических испытаний оформляют протоколом, в котором указывают параметры испытаний грузоподъемной машины (рабочее оборудование, паспортная грузоподъемность, вылет, масса контрольного груза, состояние выносных опор и др.). В протокол испытаний заносят выводы и рекомендации комиссии по обнаруженным неисправностям, дефектам и повреждениям грузоподъемной машины и предложения по устранению неполадок, а также, при необходимости, рекомендации по доработке конструкции и технологии изготовления грузоподъемной машины.

4.4. Испытания на устойчивость стреловых кранов

4.4.1. Испытания на устойчивость, согласно ИСО 4310/81, проводят для стреловых кранов в целях проверки устойчивости крана при подъеме и перемещении груза.

4.4.2. Количественные параметры устойчивости стрелового крана определяют исходя из испытательной нагрузки, которую вычисляют по формуле: где Р - испытательная нагрузка; - номинальная грузоподъемность крана; ( ) - масса стрелы G или масса гуська. приведенная к головке стрелы или гуська.

Если масса стрелы G велика и гусек предназначен для сравнительно небольших грузов, то испытания на устойчивость с испытательным грузом, поднятым на оголовке гуська, не проводят. В этом случае требования к устойчивости стрелового крана должны быть проверены путем расчета.

4.4.3. Испытания на устойчивость стрелового крана следует проводить при таких положениях и вариантах исполнения в пределах определенной рабочей зоны, при которых устойчивость стрелового крана является минимальной. Если для различных положений или рабочих зон заданы разные нагрузки, то испытания на устойчивость стрелового крана следует проводить для выбора этих условий.

4.4.4. Стреловой кран считается прошедшим испытания на устойчивость, если не произойдет его опрокидывания (отрыв от земли двух опор) при статическом положении испытательной нагрузки на крюке.

4.4.5. Результаты испытания стрелового крана на устойчивость оформляют протоколом, в котором указывают: вид башенно-стрелового оборудования; длину стрелы (гуська); паспортную грузоподъемность; вылеты; расчетную испытательную нагрузку с учетом вылета; опорный контур (выносные опоры) и др. В протокол испытания заносят выводы и рекомендации комиссии по обнаруженным неисправностям, дефектам и повреждениям крана и предложения по устранению неполадок, а при необходимости - рекомендации по доработке конструкции и технологии изготовления стрелового крана.

4.5. Динамические испытания грузоподъемной машины

4.5.1. Динамические испытания проводят в целях проверки действия механизмов грузоподъемной машины при установке на выносных опорах или без них и при движении ее с грузом.

4.5.2. Динамические испытания грузоподъемной машины проводят с грузом, превышающим паспортную грузоподъемность на 10%, на одной или нескольких расчетных грузовых характеристиках и скоростях перемещений.

4.5.3. При динамических испытаниях грузоподъемной машины проводят:

• подъем и опускание груза;

• вращение поворотной части грузоподъемной машины в обоих направлениях при различных угловых скоростях перемещения;

• подъем и опускание стрелы с грузом, соответствующим максимальному вылету с 10%-ной перегрузкой;

• работу телескопа с грузом, соответствующим максимальному вылету с 10%-ной перегрузкой;

• совмещение операций на вылете, выбранном комиссией в соответствии с графиком грузоподъемности;

• передвижение грузоподъемной машины (тележки) с грузом на крюке.

4.5.4. Испытания проводят для каждого механизма и при совместной работе механизмов, предусмотренной эксплуатационными документами. Испытания должны включать повторный пуск и остановку при каждом движении во всем диапазоне данного движения и продолжаться не менее 1 ч.

Испытания должны включать пуск механизмов из промежуточного положения с подвешенным испытательным грузом, при этом не должно происходить возвратного движения.

4.5.5. Грузоподъемную машину считают выдержавшей динамические испытания, если будет установлено, что все элементы выполняют свои функции, а в результате последующего внешнего осмотра (визуального контроля) не будет обнаружено повреждений механизмов или элементов конструкций и ослабления болтовых соединений.

4.5.6. Результаты динамических испытаний грузоподъемной машины оформляют протоколом, в котором указывают: вид установленного оборудования и грузозахватных органов (крюк, грейфер, электромагнит); паспортную грузоподъемность; вылет; испытательную нагрузку; опорный контур; вид работ (подъем, опускание, вращение, передвижение, телескопирование, совмещение операций и др.). В протокол испытаний заносят выводы и рекомендации комиссии по устранению замечаний, выявленных при динамических испытаниях грузоподъемной машины.

4.6. Проверка работы устройств и приборов безопасности грузоподъемной машины

Проверку работы устройств и приборов безопасности, установленных на грузоподъемной машине, проводят согласно методикам, изложенным в эксплуатационных документах таких приборов, руководстве по эксплуатации грузоподъемной машины, соответствующих программах испытаний приборов и грузоподъемных машин.

Например, работу устройств и приборов безопасности, установленных на стреловом (автомобильном) кране, проверяют в такой последовательности:

• указатели угла наклона крана;

• ограничитель сматывания каната с барабана;

• ограничитель высоты подъема крюка;

• ограничитель высоты подъема стрелы;

• звуковая предупреждающая сигнализация;

• ограничитель грузоподъемности (ограничитель нагрузки крана) с телеметрической памятью (регистратор параметров);

• координатная защита.

Проверку указателей угла наклона крана проводят без груза на крюке путем установки крана на выносные опоры и проверки горизонтальности вывешивания. Стрелу устанавливают на определенный вылет, после чего проводят замер вылетов в трех точках через 90°. Проверять следует всю плоскость по обеим взаимно перпендикулярным плоскостям. Разность вылетов не должна превышать 50мм; воздушный шарик указателя угла наклона не должен выходить из центрального круга.

Проверку ограничителя сматывания каната с барабана проводят путем сматывания каната с барабана до срабатывания ограничителя. Настройка считается правильной, если после его срабатывания на барабане останется три витка каната.

Проверку работы ограничителя высоты подъема крюка проводят путем подъема крюка без груза до срабатывания ограничителя. Механизм подъема крюка должен отключаться при достижении расстояния не менее 200мм между наиболее выступающими в направлении друг к другу частями крюковой подвески и оголовка стрелы.

Проверку зоны работы крана проводят вращением поворотной части крана в рабочей зоне в обе стороны до срабатывания ограничителя грузоподъемности ОНК-140. Настройка считается правильной, если обеспечивается поворот в рабочей зоне на угол 262°.

Работоспособность ограничителя грузоподъемности проверяют путем фиксации точности срабатывания прибора на каждой грузовой характеристике в двух крайних и не менее чем в двух промежуточных точках.

Для проверки работы ограничителя грузоподъемности кран следует установить на опоры в горизонтальное положение. Проверку работы ограничителя грузоподъемности проводят путем поднятия грузов, соответствующих номинальной грузоподъемности, и грузов, превышающих номинальную грузоподъемность на 10%.

Ограничитель грузоподъемности должен разрешать работу крана с номинальными грузами и запрещать работу с грузами, превышающими номинальные на 10% на соответствующих вылетах. Увеличением вылета стрелы с номинальным грузом на крюке проверяют срабатывание ограничителя при отключении механизмов крана, при этом масса груза не должна превышать грузоподъемность на данном вылете более чем на 10%, одновременно проверяют работу звуковой предупреждающей сигнализации.

Проверку координатной защиты проводят без груза на крюке путем ограничений работы механизмов подъема и выдвижения стрелы, поворота и передвижения крана. При вводе ограничений координатной защиты, например в приборе ОНК-140, необходимо предусматривать запас по расстоянию и углу поворота крана. При достижении в процессе работы крана любого из введенных ограничений срабатывает координатная защита на безопасном расстоянии от выступающих частей стрелы до препятствия (стена, потолок, колонна, линия электропередачи и т.п.), загорается красная лампочка, включается звуковой сигнал, затем срабатывает защита, и механизм отключается. Дальнейшее движение стрелы крана в опасную зону прекращается.

5. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ НОВЫХ ПРИБОРОВ БЕЗОПАСНОСТИ

5.1. Согласно требованиям правил безопасности грузоподъемные машины в процессе их изготовления, а также в период их эксплуатации должны быть оснащены надежными приборами и устройствами безопасности. Изготовление приборов и устройств безопасности может осуществляться изготовителями грузоподъемных машин или специализированными организациями.

5.2. Новые приборы безопасности, изготовленные специализированными организациями для оснащения (новых и старых) грузоподъемных машин, подвергают следующим видам испытаний: предварительным и приемочным, приемо-сдаточным, квалификационным, типовым, эксплуатационным.

5.3. Государственный инспектор должен принимать непосредственное участие в проведении приемочных испытаний опытного образца многофункционального прибора безопасности (ограничителя грузоподъемности, ограничителя предельного груза, анемометра, координатной защиты и т.п.) в организации-изготовителе прибора безопасности.

В период проведения других видов испытаний (типовых, квалификационных и т.п.) грузоподъемных машин государственный инспектор проверяет работоспособность приборов и устройств безопасности согласно разделу 4 настоящих Рекомендаций.

5.4. Государственному инспектору необязательно принимать участие в проведении предварительных, приемо-сдаточных и других видов испытаний приборов и устройств безопасности (концевых выключателей, указателей грузоподъемности, ограничителей механизмов передвижений, блокировок, предохранительных клапанов и т.п.) в организациях-изготовителях.

5.5. Результаты проведенных испытаний приборов и устройств безопасности оформляют протоколами и актами, подписанными членами комиссии и утвержденными в установленном порядке.

5.6. Государственный инспектор имеет право рассмотреть представленные документы по испытаниям приборов и устройств безопасности, проведенным без его участия, и при необходимости сделать контрольную проверку соответствия их требованиям безопасности и надежности работы.

5.7. Предварительные испытания проводят в целях определения возможности представления базового (опытного) образца прибора безопасности на приемочные испытания.

Предварительные испытания проводит комиссия, назначенная руководителем организации-изготовителя прибора безопасности, с привлечением представителей разработчика прибора безопасности и головных организаций по краностроению.

При проведении предварительных испытаний прибора безопасности комиссия рассматривает следующие документы:

• техническое задание;

• проект технических условий;

• комплект чертежей;

• паспорт (проект);

• руководство по эксплуатации;

• инструкцию по монтажу и наладке на грузоподъемной машине;

• перечень конструктивных и технологических изменений (для модернизируемых приборов);

• программу и методику предварительных и приемочных испытаний;

• акт приемо-сдаточных испытаний прибора;

• другие документы, предусмотренные ГОСТ Р 15.201-2000.

5.8. Программу и методику предварительных и приемочных испытаний базового образца прибора безопасности в виде единого документа составляет его разработчик или изготовитель на основании требований, изложенных в ТЗ, и согласовывает с заказчиком, Госгортехнадзором России, а также с головными организациями по краностроению. В программе и методике предусматриваются отдельные разделы по предварительным и приемочным испытаниям прибора безопасности, а также содержится перечень применяемых в процессе стендовых (лабораторных) и натурных (в составе грузоподъемной машины) испытаний измерительных приборов, испытательного оборудования и специализированных стендов.

5.9. Стендовые испытания проводят в целях проверки прибора безопасности на соответствие требованиям ТЗ, проекта ТУ, стандартов, проектной и эксплуатационной документации. При этом проверяют настройку прибора и его параметры (электрические и метрологические) согласно проекту ТУ, установочные и габаритные размеры, массу, прочность и сопротивление изоляции, качество изготовления, устойчивость к механическим и климатическим воздействиям, устойчивость к воздействию влаги, пыли, электромагнитных и кондуктивных помех, качество металлических и лакокрасочных покрытий.

При стендовых испытаниях определяют:

• возможность юстировки по каналам преобразователей (датчиков);

• работоспособность прибора при неисправностях его модулей;

• наличие защиты прибора от несоблюдения полярности напряжения питания (при питании от источника постоянного тока);

• работоспособность прибора при изменении напряжения питания;

• мощность, потребляемую цепями питания прибора в режиме максимального тока датчиков;

• напряжение, вырабатываемое прибором для питания датчиков;

• установочные и габаритные размеры, а также массу модулей, входящих в состав прибора;

• основную погрешность прибора;

• дополнительную погрешность прибора (отклонение параметра, при котором появляется выходной сигнал, от установленных в проекте ТУ для данного прибора при воздействии температуры, напряжения питания и т.д.);

• устойчивость прибора к воздействию вибрации и ударов (проверяют работоспособность прибора при воздействии вибрации и после воздействия ударов на вибрационной установке и ударном стенде);

• другие параметры.

5.10. Натурные испытания проводят в составе грузоподъемной машины в целях определения характеристик прибора безопасности в условиях его использования по прямому назначению, а также установления удобства монтажа и технического обслуживания. При испытаниях в составе грузоподъемной машины используются приборы безопасности, прошедшие стендовые испытания.

Во время натурных испытаний проводят:

• внешний осмотр (при внешнем осмотре проверяют соответствие установленных на грузоподъемной машине приборов безопасности эксплуатационным документам грузоподъемной машины, правильность установки, качество монтажа прибора безопасности);

• испытания на функционирование (проверяют точностные показатели работы, соответствие управляющих сигналов прибора безопасности допускам на создание этих сигналов, показания индикаторов технологических параметров, режима контроля исправности); после проведения испытаний под рабочей нагрузкой и ходовых испытаний грузоподъемной машины проверяют стабильность показаний прибора безопасности, возможность и удобство технического обслуживания;

• оценку технических требований к прибору безопасности, которые указаны в его эксплуатационных документах (проверяют возможность прокладки соединительных проводов нужного сечения, обеспечения их изоляции необходимого уровня, возможность экранирования сигналов прибора безопасности, необходимость обеспечения механической, гидравлической или электрической защиты прибора безопасности от перегрузки, требования к узлам монтажа датчиков, исключающие поломку или снижение точности последних, и т.п.).

5.11. Приемочные испытания прибора безопасности проводят в целях решения вопроса целесообразности его использования по назначению и постановки на производство.

К приемочным испытаниям допускают опытный образец базового прибора безопасности, прошедший предварительные испытания.

До проведения приемочных испытаний головные организации проводят экспертизу проекта прибора безопасности и материалов предварительных испытаний.

Комиссия по проведению приемочных испытаний рассматривает следующие документы:

• техническое задание;

• откорректированные по результатам предварительных испытаний проект ТУ и эксплуатационные документы;

• документы (протоколы и акты) предварительных испытаний;

• проект руководства по ремонту прибора.

5.12. В процессе приемочных испытаний проводят:

• проверку соответствия опытных образцов прибора безопасности ТЗ и проекту ТУ, откорректированному по результатам предварительных испытаний, технической документации;

• рассмотрение результатов (протоколов) предварительных испытаний;

• выборочную проверку показателей прибора безопасности из числа испытанных при предварительных испытаниях (преимущественно при натурных испытаниях);

• оценку качества прибора безопасности, полноты его эксплуатационной документации и подготовленности к серийному производству.

5.13. Натурные испытания проводят в составе грузоподъемной машины в целях проверки работоспособности прибора безопасности в условиях его использования по прямому назначению, а также установления удобства монтажа и технического обслуживания. Методика проведения каждого из этапов этих испытаний зависит от назначения прибора безопасности, особенностей его монтажа и конструкции грузоподъемной машины. Полученные в процессе измерений фактические характеристики, обеспечиваемые прибором безопасности, сравнивают с соответствующими характеристиками, приведенными в проекте ТУ и эксплуатационной документации грузоподъемной машины.

6. ЗАКЛЮЧИТЕЛЬНЫЕ ПОЛОЖЕНИЯ

6.1. На основании проведенных испытаний опытных образцов грузоподъемных машин (приборов безопасности), анализа представленных комиссии документов составляют протокол и акт приемочных испытаний, в которых указывают предложения и выводы комиссии. В акте комиссия либо рекомендует грузоподъемную машину (прибор безопасности) к постановке на производство, либо вносит предложения по доработке, либо рекомендует прекратить дальнейшие работы, если грузоподъемная машина (прибор безопасности) не выдержала приемочных испытаний. В акте комиссия отмечает, что ТУ на изготовление грузоподъемной машины (прибора безопасности) считаются согласованными.

6.2. Приемочная комиссия выдает заключение о возможности допуска опытного образца (партии) грузоподъемной машины (прибора безопасности) в постоянную эксплуатацию или для проведения эксплуатационных испытаний, при этом составляет перечень недостатков, которые следует устранить до ввода опытного образца (партии) в эксплуатацию. Если было изготовлено несколько одинаковых опытных образцов, то приемочные испытания проводят на одном образце, а замечания во время испытаний и недостатки устраняют на всех образцах.

6.3. Опытный образец грузоподъемной машины (партии) после подписания акта приемочных испытаний и устранения всех недостатков может быть зарегистрирован в органах госгортехнадзора и допущен к применению в установленном порядке.

6.4. На основании проведенных периодических испытаний грузоподъемной машины составляют акт, в котором делают вывод о возможности дальнейшего серийного ее производства, и вносят предложения по устранению выявленных недостатков и дефектов изготовления.

6.5. На основании рассмотрения документов и проведенных сертификационных испытаний грузоподъемной машины составляют заключение, в котором делают вывод о соответствии грузоподъемной машины требованиям правил, нормативных и эксплуатационных документов, и дают рекомендации о выдаче (или обоснование отказа в выдаче) сертификата соответствия согласно правилам сертификации производственного оборудования.

Приложение

к Рекомендациям по проведению испытаний грузоподъемных машин

Перечень нормативных документов

1. Правила применения технических устройств на опасных производственных объектах, утвержденные постановлением Правительства Российской Федерации от 25.12.98 №1540.

2. Правила организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте, утвержденные постановлением Правительства Российской Федерации от 10.03.99 №263.

3. Правила устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов (ПБ 10-257-99), утвержденные постановлением Госгортехнадзора России от 31.12.98 №79.

4. Правила устройства и безопасной эксплуатации кранов-трубоукладчиков (ПБ 10-157-97), утвержденные постановлением Госгортехнадзора России от 20.11.97 №44, с изменением №1 [ПБИ 10-371(157)-00], утвержденным постановлением Госгортехнадзора России от 21.07.00 №43.

5. Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденные постановлением Госгортехнадзора России от 31.12.99 №98.

6. Правила сертификации производственного оборудования, утвержденные постановлением Госстандарта России от 03.05.00 №25.

7. ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

8. ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы.

9. ИСО 4310/81. Краны грузоподъемные. Правила и методы испытаний.

10. ГОСТ Р 15.201-2000. Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.