Рейтинг: 4.6/5.0 (1869 проголосовавших)

Рейтинг: 4.6/5.0 (1869 проголосовавших)Категория: Бланки/Образцы

Форма и размеры образца определяются методом механич. испытаний и видом изделия (полуфабриката), из к-рого он изготовляется. Наиболее распространены круглая и прямоугольная формы поперечного сечения образцов в рабочей части.

При изготовлении образца для механических испытаний на металлорежущих станках обработка не должна изменять свойств материала, поэтому не допускается нагрев выше 50° и наклеп. Соблюдение технологии изготовления образцов особенно важно для материалов с повышенной чувствительностью к состоянию поверхности (высокопрочные стали и сплавы). Обработка поверхности рабочей части образца должна соответствовать по крайней мере 6-му классу чистоты. Форма и размеры головок образца определяются способом крепления в захватах испытательной машины (непосредственно в губках машины, с помощью вкладышей, через штанги и т. д.). Рабочая часть образца сопрягается с головками плавной кривой, образуя т. н. галтель. Галтели обрабатываются с той же тщательностью, что и рабочая часть, т. к. галтель со следами рисок, резкими переходами, подрезами и т. п. становится местом преждевременного разрушения. Размеры рабочей части образца выдерживаются в заданных допусках, но перед испытаниями измеряются. В образцах для массовых испытаний целесообразно ужесточать допуск на основной размер рабочей части, что позволяет подсчитывать результаты испытаний по номинальному размеру, без измерения каждого образца. Из листов и тонких полос вырезаются плоские образцы, по толщине равные толщине исходного материала, причем поверхностный слой сохраняется нетронутым.

Небольшого размера трубы, полосы, проволока, а также литые образцы испытываются, как правило, без механич. обработки. Из полуфабрикатов (профилей, штамповок и т. п.), имеющих элементы прямоугольного сечения, рекомендуется изготовлять плоские образцы. Из полуфабрикатов и деталей крупных размеров вырезают обычно круглые образцы, место и направление вырезки образцов оговаривается в технич. условиях или чертежах. Для получения гарантируемых значений свойств образцы берутся из мест возможных дефектов, в направлении, поперечном к оси деформации (прокатки, вытяжки) полуфабриката или из наиболее напряженного участка изделия. Форма и размеры образца для механических испытаний влияют на нек-рые механич. св-ва материалов. Геометрич. подобие образцов разных размеров не всегда обеспечивает сравнимость результатов испытаний.

С увеличением размеров образца у большинства материалов снижается предельная пластичность (сужение, удлинение), сопротивление разрушению (особенно сопротивление отрыву), значительно падают пределы выносливости и сопротивление повторным статич. нагрузкам, повышается чувствительность к надрезу (см. Подобие геометрическое).

Большинство образцов для механических испытаний нормализовано в соответствующих ГОСТ и технич. условиях. Образцы для испытания на растяжение при комнатной темп-ре описаны в ГОСТ 1497—61, при повышенных темп-рах — в ГОСТ 9651—61. Подобные образцы используются также при определении длит, прочности (ГОСТ 10145—62) и ползучести (ГОСТ 3248—60). Для обеспечения сравнимости результатов испытаний на растяжение установлены определенные соотношения размеров образцов.

На головки тонколистовых образцов во избежание смятия можно приклепывать или наваривать с обеих сторон пластины, по форме соответствующие головке. Для испытаний на растяжение хрупких материалов применяются образцы с переменным сечением в рабочей части, выполняемой по радиусу большой кривизны.

Микромеханические испытания на растяжение проводятся на круглых образцах диаметром 0,5—1,2 мм и на плоских — толщиной до 1 мм при общей длине 10—13 мм, изготовляемых с особой тщательностью на часовых станках. Испытания на сжатие проводятся на образцах круглого, квадратного и прямоугольного сечения небольшой длины, исключающей возможность потери устойчивости во время испытаний.

Чувствительность к надрезу при статических, усталостных и динамич. испытаниях определяется на образцах с концентраторами напряжений (надрезами) различной формы. Различают внешние, надрезы (кольцевые канавки, выточки и запилы заданного профиля) и внутренние надрезы (сквозные отверстия). Форму надреза принято характеризовать остротой надреза (отношением радиуса закругления в вершине надреза Q к ширине или диаметру образца в сечении надреза dH) и его глубиной (отношением 2v/d0, где v — глубина надреза, d0 — ширина или диаметр образца вне надреза). Коэфф. концентрации ак (коэфф. формы) тем выше, чем острее надрез. При данной остроте надреза увеличение глубины до 50% вызывает рост коэфф. концентрации; при дальнейшем увеличении глубины ак уменьшается. Влияние надреза на прочность определяется формой надреза (коэфф. концентрации ак), его расположением (внутр. надрез или внешний), св-вами материала (запасом пластичности), а также способом нагружения. Так, напр. внутр. надрез (отверстие) при растяжении вызывает большее снижение прочности, чем внешний; при изгибе наблюдается обратное влияние.

Группа образцов для испытаний на усталость характеризуется повышенными требованиями в отношении обработки поверхности, значительной зависимостью формы и размеров образца от вида испытаний (типа испытательной машины). Для получения хар-к выносливости, свободных от влияния состояния поверхности, последней операцией при изготовлении образца должна быть механич. или электролитич. полировка. Для испытания на усталость применяются две формы рабочей части гладких образцов: 1) с постоянным сечением и 2) с переменным сечением. Недостатком первой формы образцов является концентрация напряжений в месте перехода цилиндрич. части к галтели, что приводит к разрушениям преимущественно вблизи галтели, и в этом случае результаты испытаний не могут характеризовать истинное сопротивление материала усталости. В настоящее время чаще применяются образцы формы, лишенные перечисленных недостатков. Однако с точки зрения статистич. фактора (нахождение различного рода ослаблений в нек-ром объеме материала) достоверность результатов испытаний образцов 1-й формы при условии их разрушения в рабочей части больше, чем у радиусных образцов, работающих при макс, напряжениях лишь в одном (минимальном) сечении. При применении образцов с постоянным поперечным сечением рабочей части галтели полируют, добиваясь лучшей их поверхности и повышая т. о. вероятность разрушения в рабочей части. Часть образцов на выносливость нормализована в ГОСТ 2860—45. Наибольшее распространение при испытании на усталость получили круглые образцы. При нагружениях чистым изгибом, изгибом в одной плоскости и растяжением — сжатием, помимо круглых образцов, применяются и плоские. Пределы выносливости цилиндрич. образцов оказываются выше, чем плоских из того же материала. При испытаниях на усталость сильное влияние оказывает масштабный фактор (см. Масштабный эффект), выносливость значительно снижается с увеличением размера образца, особенно интенсивно в области относительно малых диаметров (до 50 мм).

На выносливость статическую принято испытывать круглые (диаметром 8—10 мм) и плоские (толщина образца соответствует толщине листа, полосы) образцы, как правило, снабженные концентратором напряжений в виде круговой выточки на цилиндрич. образце или в виде отверстия в плоском, при этом отношение ширины образца к диаметру отверстия выбирается равным 5—6. К поверхности образцов из высокопрочных сталей и сплавов для испытаний на статич. выносливость предъявляются столь же высокие требования, как и к поверхности образцов, применяемых для испытания на усталость.

Лит. Дроздовский Б. А. Фридман Я. Б. Влияние трещин на механические свойства конструкционных сталей, М. I960; Металлы. Методы механических и технологических испытаний, М. 1963

Механические испытания металлов. Испытание на изгиб в холодном или.

Психиатры утверждают, что психическими заболеваниями страдает каждый четвертый человек. Проверьте трех своих друзей. Если они в порядке, значит - это вы.

Законы Мерфи (еще )

Места вырезки заготовок. количество их и ориентация продольной оси образцов ( образцы продольные, поперечные, радиальные, тангенциальные) устанавливаются соответствующими техническими условиями. Вырезка заготовок для образцов производится на металлорежущих станках с соблюдением условий, предохраняющих металл образца от наклепа и нагрева.

Место вырезки заготовок для образцов, их количество и положение указываются в соответствующих стандартах и технических условиях. Вырезка заготовок для образцов, как правило, производится на металлорежущих станках.

Места вырезки заготовок для образцов, количество их и направление продольной оси образцов по отношению к заготовке должны быть указаны в стандартах на методы отбора проб или в стандартах н технических условиях на металлопродукцию.

Места вырезки заготовок для образцов, количество их и направление продольной оси образцов по отношению к заготовке должны быть указаны в стандартах или технических условиях на металлопродукцию или на методы отбора проб.

Места вырезки заготовок для изготовления образцов на изгиб устанавливают в соответствии с ГОСТ 7564 - 73, кроме случаев, когда в стандартах или технических условиях на продукцию имеются особые требования к изготовлению образцов.

Места вырезки заготовки для изготовления образцов, ориентация оси концентраторов в изделии, технология вырезки Заготовки, и изготовления образцов, нанесения концентраторов, маркировка образцов и методы контроля должны быть указаны в нормативно-технической документации на конкретную продукцию, утвержденной в установленном порядке.

Процессу вырезки заготовок из тяжелых профилей и громоздких кусков металла предшествует грубая разметка, осуществляемая в большинстве случаев мелом или керном после измерения при помощи метра или рулетки.

. © Copyright 2008 - 2014 by Знание

В цельнокованом варианте изготовлялись два ротора, в сварном — один. По расчету весов и основным параметрам поковок для ротора в цельнокованом варианте был выбран слиток весом 17 т, для турбинной части ротора в сварном варианте —· весом 9,5 т.

Все три поковки изготовлялись из стали одной плавки, выплавленной в 40-тонной дуговой электропечи методом окисления и разлитой без вакуумирования (химический состав плавки, %: 0,17 С; 0,29 Si; 0,56??; 11,60 Сr; 0,80Ni; 0,66Mo; 0,29 V; 0,81W; 0,012S; 0,016?).

В прессовый цех слитки были поданы в горячем состоянии и посажены на консервацию с температурой на поверхности 500— 600° С. После 30-часовой выдержки при 700—800° С слитки пересажены в нагревательную печь и нагреты до ковочной температуры.

Поковки роторов (рис. 40) запроектированы с относительно большими припусками на механическую обработку исходя из предположения, что сталь ЭИ802 обладает повышенной склонностью к образованию поверхностных дефектов при ковке. Практически оказалось, что на всех ковочных операциях сталь деформировалась в условиях хорошей пластичности, не уступающей среднелегированным конструкционным сталям, и величина припуска могла быть несколько уменьшена.

Поковка цельнокованого ротора изготовлена за 14 выносов, сварного — за 12 выносов. Температурный интервал ковки первых операций (до момента окончательного формирования какого- либо участка поковки) соответствовал 1200—900° С с максимальной температурой нагрева в печи до 1220° С. Температура нагрева при последующих выносах, когда один или несколько участков ротора уже не подвергались дополнительной деформации, не превышала 1040—1060° С. Длительность подогрева заготовки в печи перед очередным выносом колебалась в пределах от 2 до 6 ч. Все операции ковки проводились на прессе усилием 3000 Т.

При первом выносе выполнялись операции подготовки цапфы под патрон и биллетирование слитка. Далее слитки за два выноса подвергались предварительной осадке (степень осадки 2,0), за последующие выносы — вытяжке. Вытяжка осуществлялась с переходом через квадрат с использованием плоских бойков шириной 500 мм. Вытяжка круглого сечения и все отделочные операции выполнялись на комбинированных бойках.

При степени промежуточной осадки слитка, равной 2,0, минимальный коэффициент укова при вытяжке составлял по бочке ротора из слитка весом 17 т около 4,5, из слитка весом 9,5 т. около 3,5.

С температурой на поверхности 800—850° С поковки посажены в термическую печь и охлаждены по специальному режиму с изотермическим отжигом (рис. 41).

На подине печи поковки были расположены в один ряд в следующей последовательности (от одной боковой стенки печи к другой): 1-й ротор из слитка 17 т (№ 1), 2-й ротор из слитка 17 т (№ 2), 3-й ротор из слитка 9,5 т (№ 3).

При осмотре охлажденных поковок непосредственно после выгрузки из печи не обнаружено каких-либо наружных дефектов типа трещин. Однако повторным осмотром через 90 ч после выгрузки поковок на поверхности бочки ротора № 2 выявлена тонкая продольная трещина протяженностью около 600 мм. Твердость металла вблизи трещины оказалась в пределах НВ 320—340.

Факт образования трещины в поковке ротора через несколько суток после ее охлаждения и высокая твердость металла свидетельствуют о неполном завершении процессов распада аустенита в металле поковки в процессе ее тепловой обработки и охлаждения в печи. Наличие значительного количества остаточного аустенита и его распад с образованием мартенситной структуры при вылеживании поковки на воздухе вызвал фазовые напряжения столь большой величины, которые повлекли за собой нарушение сплошности металла.

Анализ возможных причин образования трещины в поковке № 2 и связи с условиями ее охлаждения при одновременном отсутствии трещин в поковках № 1 и 3 приводит к следующему объяснению этого явления: поковка № 2 располагалась в средней части подины ночи между двумя другими поковками и, следовательно, при переохлаждении находилась в наименее благоприятных условиях, так как тепловое воздействие двух крайних поковок роторов практически вызывало менее глубокое переохлаждение поковки № 2, что, в свою очередь, неизбежно способствовало более вялому мартенситному распаду аустенита и потенциальному накоплению фазовых напряжений за счет большого количества остаточного

Предполагая возможное наличие повышенных напряжений и в поковках роторов № 1 и 3, они были посажены в термическую печь и дополнительно обработаны по следующему тепловому режиму: нагрев до 650—680° С, переохлаждение до 250—300° С, последующий нагрев до 650— 680° С и охлаждение в печи до 100° С со скоростью 20— 30 град/ч. Одновременно в этой же садке с целью снижения твердости для последующей разрезки и исследования была дополнительно обработана и поковка ротора № 2.

Осмотр поверхности поковок после повторной тепловой обработки подтвердил отсутствие трещин в поковках № 1 и 3 и стабильное состояние трещины, ранее обнаруженной в гюковке № 2.

Далее поковки подвергались грубой механической обработке с рассверловкой осевого канала диаметром 70 мм (без расточки компрессорной части ротора) и последующей закалке с отпуском в вертикальной печи. Температурный режим закалки был таким: посадка в печь при температуре 300° С, нагрев до 1050° С за 32 ч, выдержка при этой температуре 5 ч, охлаждение в масле. Режим отпуска: нагрев до 705° С, выдержка при этой температуре 20 ч, охлаждение в печи до 100° С со скоростью 15 град/ч.

Испытания механических свойств металла проведены на штатных пробных кольцах от бочки турбинной и компрессорной частей ротора (тангенциальные образцы) и пробных брусках от концевой части ротора (продольные образцы). Дополнительно от каждой поковки испытывалась серия колец разных диаметров, вырезанных из торцовой зоны компрессорной бочки ротора (рис. 42). Целью дополнительных испытаний явилось изучение динамики изменения механических свойств поковки от периферии к осевому каналу. В табл. 26 приведены результаты механических испытаний.

Обе поковки имеют показатели прочности ниже норм технических условий. Следует, однако, признать, что для крупных роторных поковок норма ?0,2 > 65 кГ/мм 2 несколько завышена и технические требования по этому показателю надлежит обусловить минимальным значением (около 60—62 кГ/мм2).

Вполне удовлетворительный уровень пластичности и ударной вязкости при ?0,2 > 60 кГ/мм 2 и относительная стабильность этих характеристик по сечению бочки в торцовой зоне роторов свидетельствуют об отсутствии в этой зоне серьезных металлургических дефектов и об удовлетворительной механической и термической проработке металла.

Изломы всех образцов характеризуются волокнистым строением. Микроструктура металла, характерная для образцов, отобранных от разных участков торцовой зоны ротора, состоит из сорбита, ориентированного по мартенситу. Единственным отличием микроструктуры металла центральной зоны (вблизи расточки) от периферийных зон является наличие в ней относительно крупных участков ?-феррита. Из табл. 26 видно, что это не оказало существенного влияния на изменение величины ударной вязкости.

Поковки подвергались перископическому осмотру осевого канала и ультразвуковой дефектоскопии. Никаких внутренних пороков металла не выявлено.

Поковка ротора № 1 подвергалась дальнейшей механической обработке и после доведения ее до окончательных размеров была проконтролирована травлением. Макроконтроль шеек, торцовых плоскостей дисков и других доступных для травления и осмотра мест ротора показал отсутствие на поверхности каких-либо дефектов.

Для более глубокого анализа качества металла поковка ротора № 3 (сварной вариант) подвергалась разрезке и детальному исследованию.

Из середины бочки ротора вырезали диаметральный темплет шириной 120мм и серию колец от периферии до осевого канала для механических испытаний в тангенциальном направлении (рис. 43). С шлифованной торцовой поверхности темплета был снят серный отпечаток, который показал наличие в поковке внецентрен- ной ликвации вредных примесей в зоне средней трети радиуса. В остальных участках распределение вредных примесей нормальное и соответствует одному и двум баллам по шкале НКЗМ. Химическим анализом стружки из разных мест Темплета заметной ликвации элементов невыявлено (табл. 27). При травлении торцовой плоскости темплета никаких дефектов на поверхности не обнаружено.

В табл. 28 приведены результаты механических испытаний (на тангенциальных образцах) колец 21—29 (рис.43). Неожиданным является резкое падение свойств пластичности (относительного удлинения и относительного сужения) в зоне внутренней половины радиуса, где показатель? снижается с 18—20% на периферии до 2—4% в середине радиуса и 0,4 —1,3% вблизи расточки, а показатель? — соответственно с 31—43 до 6—6,5 и 2,5—3%.

Наряду с этим имеет место относительная стабильность значений ударной вязкости. Даже вблизи расточки показатель ан имеет вполне удовлетворительные значения (около 4—5 кГ-м/см2).

Из свойств прочности резко снижается показатель ?„, значение которого в центральной зоне приближается к значению?0 2 .

В изломе разрывных образцов колец 25—29 наблюдаются'светлые пятна, по внешнему виду напоминающие флокены в конструкционной стали. Такие образцы отличались хрупким разрушением под углом около 45° к оси образца. Излом разрывных образцов, расположенных в периферийной зоне — темнокристаллический волокнистый. В изломах всех ударных образцов никаких дефектов не замечено.

Как показал анализ образцов, микроструктура металла практически одинакова по всему сечению темплета, за исключением количества ?-феррита, содержание которого несколько увеличивается по мере приближения к отверстию ротора.

Дополнительно к кольцам были испытаны и разные участки по радиусу темплета, разрезанного для дальнейшего исследования.

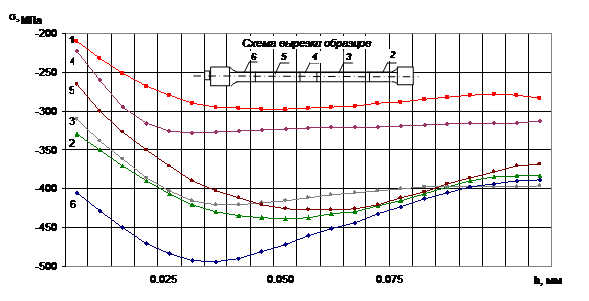

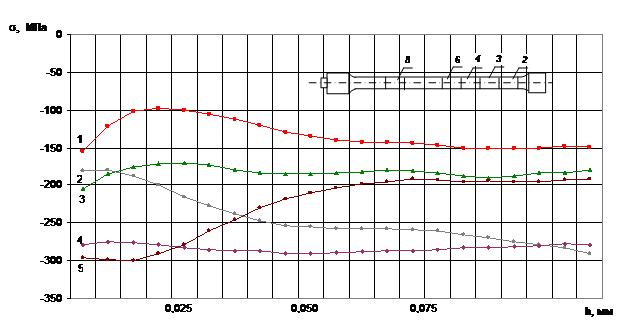

В данном случае от каждого участка отбирались образцы в тангенциальном, радиальном и осевом направлениях. На рис. 44 приведены графики изменения предельных значений механических свойств ротора, построенные по результатам испытаний двух — четырех образцов от каждого участка.

Общая картина изменения механических свойств темплета в тангенциальном направлении такая же, как и колец. В радиаль-

ном направлении динамика падения значений ? и? заметно не отличается от тангенциального направления. На продольных образцах показатели? и? в центральной зоне имеют сниженные значения, но резкого падения их не отмечается.

Характер излома разрывных образцов аналогичен ранее описанному: наличие светлых пятен или группы очень мелких светлых прослоек, рассредоточенных по поверхности излома в образцах с низкой пластичностью. Отмечена характерная особенность разрывных образцов после разрушения: при наличии видимых

дефектов в изломе и хрупком разрыве на цилиндрической поверхности половинок образцов отсутствуют какие-либо следы надрывов. В образцах с относительно высокой пластичностью излом был волокнистым без каких-либо видимых дефектов.

Главная задача исследования заключалась в установлении характера выявленных дефектов, механизма их образования и причины пониженных свойств пластичности в центральной зоне ротора.

Первоначальная попытка объяснить развитие дефектов и пониженную пластичность металла в глубинных зонах ротора ликва- ционными скоплениями не была успешной, так как противоречила ряду фактов. В частности, в этом случае необъяснимым был факт отсутствия дефектов в при- торцовых участках осевой зоны обоих роторов и вполне сопоставимые свойства пластичности металла периферийной и центральной зон в области торцов. Разница в динамике изменения механических свойств от периферии к расточке в торцовой и срединной зонах бочки ротора № 3 графически показана на рис. 45.

Детальное изучение вопроса, сопоставление фактов и особенностей поведения металла привело к заключению, что выявляемые в изломе разрывных образцов дефекты являются пороками типа флокенов, а пониженная пластичность в участках, где эти дефекты не обнаруживаются, — результатом водородной хрупкости металла.

Действительно, поведение металла в участках низкой пластичности, т. е. в глубинной приосевой зоне, отличается характерным признаком водородного охрупчивания: преждевременное хрупкое разрушение стали с уменьшением предела прочности проявляется только при испытании на разрыв, в условиях статического нагру- жения, и фактически совсем не проявляется при ударных испытаниях. Характерна и высокая пластичность стали в осевых, но приторцовых зонах роторов, где в результате многократных тепловых обработок и связанного с этим значительного удаления водорода влияние его на охрупчивание стали не наблюдается. Область распространения относительно высоких показателей пластичности ? и? металла центральных участков ротора № 3 от торца к глубинным зонам проверена путем механических испытаний шести рядов колец, дополнительно вырезанных по длине ротора, начиная от торца. Выявлено, что приторцовый участок с резко ослабленным влиянием водорода на охрупчивание стали простирается на глубину около 150 мм. Далее начинает заметно проявляться низкая пластичность металла как результат повышенного содержания водорода в этой области ротора.

Предположение о безусловной связи пониженных свойств пластичности металла в глубинной зоне ротора с водородной хрупкостью было подтверждено сопоставлением содержания водорода и механических свойств образцов, взятых из зоны средней трети радиуса до и после специальной тепловой обработки. Дополнительная длительная выдержка образцов при 600° С в течение 300 ч повысила значение? с 6—7 до 15—18% и значение? с 11—15 до 26—40% при практически неизменном значении??. Содержание водорода снизилось с 2,85 до 0,5 см3/ 100 г. Таким образом, была установлена прямая связь между содержанием водорода и охрупчиванием металла ротора.

Водородное охрупчивание высокохромистых сталей типа ЭИ802, по-видимому, имеет такие же особенности и принципиально подчиняется таким же закономерностям, как и в других легированных сталях. Перечислим основные из них.

Выше уже было сказано о практически незаметном проявлении охрупчивания при испытаниях на удар. В области упругих напряжений водород не оказывает существенного влияния на механические характеристики, в том числе на величину модуля упругости. Влияние водорода сказывается при испытании на разрыв преимущественно в начальный момент пластической деформации. Наиболее резко водородная хрупкость проявляется в стали, имеющей высокую прочность и мартенситную структуру, и при испытаниях на поперечных и тангенциальных образцах. На свойства материала в ненапряженном состоянии водород не оказывает влияния. Водородная хрупкость проявляется только при наличии растягивающих напряжений и незаметна при испытании металла на сжатие. При неравномерном распределении водорода в стали общая пластичность образца при испытании на растяжение соответствует пластичности участков, содержащих наибольшее количество водорода. Водород повышает анизотропию механических свойств металла. Наличие в стали металлургических дефектов (неметаллических включений, крупных ликвационных скоплений и пр.) усиливает водородное охрупчивание металла [57, 58].

Восстановление при длительном отпуске пластических свойств образцов, отобранных из охрупченной зоны ротора, свидетельствует об отсутствии в металле трещин и других нарушений сплошности. Действительно, в изломах этих образцов не отмечено каких- либо дефектов, несмотря на их хрупкое разрушение. Однако по мере приближения к расточке примерно в пределах диаметра 200— 220мм (внутренняя треть радиуса) в изломах разрывных образцов начинают появляться дефекты — светлые пятна.

Комплексом дополнительных испытаний установлено, что дефекты типа светлых пятен, обнаруживаемых в изломе тангенциальных образцов, отсутствуют в металле в области упругих напряжений и появляются лишь за пределом текучести, т. е. при обязательном наличии пластической деформации.

Какова природа этих дефектов? под воздействием каких факторов они образуются в металле, резко снижая его пластичность? каковы пути их устранения?

Специально поставленными опытами выявлено, что длительный отпуск тангенциальных образцов, отобранных от участков металла, примыкающих к расточке, не восстанавливает его пластические свойства, несмотря на заметное снижение содержания водорода (табл. 29). В изломах всех образцов обнаружены дефекты типа светлых пятен и прослоек. Следовательно, в металле зон, расположенных вблизи расточки, уже в исходном состоянии имеются микротрещины, которые не улавливаются обычными методами контроля — травлением и ультразвуковой дефектоскопией, но активно развиваются за пределом текучести.

Характер образования и развития этих дефектов представляется следующим. Содержание водорода в поперечном сечении ротора увеличивается от периферии к центру (в частности, в поковке

ротора № 3 содержание водорода с 1,2 см31 100 г в периферийной зоне увеличивается до 3,25 см3/ 100 г в районе расточки). В сечении, соответствующем наружной половине радиуса, охрупчивания металла не происходит. Но по мере дальнейшего приближения в осевой зоне в связи с повышенным содержанием водорода в металле свойства пластичности снижаются и процесс охрупчивания становится все более активным. В пределах внутренней половины радиуса существует критическое сечение — граница перехода водородной хрупкости стали из обратимой формы в необратимую. К обратимой форме мы относим такое состояние охрупчивания, когда в металле еще нет никаких следов микротрещин, вызванных водородом, и его пластические свойства восстанавливаются после удаления части водорода специальной тепловой обработкой.

Необратимая форма водородной хрупкости предопределяет наличие в металле тонких не выявляемых обычными методами контроля микронесплошностей, которые, усиленно развиваясь под воздействием высоких напряжений, проявляются в начальный момент пластической деформации в виде местных разрывов — трещин (в изломе они проявляются в виде светлых пятен). Любая тепловая обработка уже не восстанавливает пластические свойства такой стали и не может приостановить процесс развития трещин за пределом текучести.

Основная причина образования микротрещин в металле ротора — повышенное содержание водорода в пределах критического сечения, примыкающего к отверстию. Но одновременно в этой области ротора действует и ряд других металлургических факторов, способствующих развитию дефектов. В частности, большое значение имеет ликвация углерода и других элементов, повышающих устойчивость переохлажденного аустенита. Именно в осевом участке создаются наибольшие фазовые напряжения, связанные с превращением остаточного аустенита после охлаждения поковки. Ликвационные участки и неметаллические включения, повышая хрупкость стали, сами по себе благоприятствуют развитию несплошностей металла, но их роль еще усиливается тем, что они являются причинами локальной концентрации водорода. Обогащение ликвационных участков водородом происходит при структурном превращении аустенита. Одновременно понижается местная растворимость водорода и затрудняется его диффузионное рассасывание из обогащенных участков. Под воздействием этих факторов металл резко охрупчивается с образованием микротрещин.

Таким образом, в осевой зоне ротора, преимущественно в участках ликвационных скоплений, создаются ослабленные дефектные места, которые при дополнительных структурных, термических или механических напряжениях (например, при растяжении разрывного образца) становятся очагами хрупкого разрушения с выявлением характерных светлых пятен в изломе.

Природа этих дефектов и степень их влияния на механические свойства стали в основном такие же, как и у обычных флокенов. Разница заключается лишь в их более скрытом состоянии и в некоторых особенностях проявления, в связи с чем такие дефекты нами названы псевдофлокенами. Главной их особенностью является микросостояние в упругой области и практическая невозможность выявления обычными неразрушающими методами контроля: травлением, перископическим осмотром осевого канала и ультразвуковой дефектоскопией.

В случае установки ротора с подобными дефектами на машину возникает большая опасность его преждевременного выхода из строя и даже разрушения. Уверенность в том, что резкое проявление псевдофлокенов в виде макротрещин имеет место только в начальной стадии пластической деформации, т. е. за пределом текучести, ни в коей мере не является гарантией надежной работы детали. В определенные периоды эксплуатации машины, например при пуске, в наиболее нагруженных зонах ротора возникают местные перенапряжения, достигающие иногда значений, близких в пределу текучести. Это происходит прежде всего в осевых участках ротора, где главным образом и расположены рассматриваемые дефекты. Такие местные перенапряжения при условии использования металла с достаточно высокой пластичностью не опасны, так как они компенсируются практически безвредной деформацией. Но при наличии в металле дефектов типа псевдофлокенов и при чрезвычайно низком запасе пластичности большие перенапряжения вызывают развитие макротрещин — опасных концентраторов напряжений, которые могут привести к разрушению ротора.

В связи с этим, учитывая особенности дефектов, обнаруживаемых в осевой зоне деталей, и их скрытый характер, для поковок роторов, изготовляемых из сложнолегированных высокохромистых сталей типа ЭИ802, следует сверх обычных методов контроля установить дополнительную проверку трепанированного осевого стержня. В случае резко заниженной пластичности металла и наличия псевдофлокенов ротор не должен допускаться к использованию на машине. Конструкция роторов из таких сталей должна предусматривать технологическую возможность трепанирования осевого стержня из глубинных зон поковки.

Как уже было отмечено выше, любые термические и фазовые напряжения дополнительно к действию водорода как основного фактора способствуют образованию в крупных поковках из стали ЭИ802 микро- или макронесплошностей металла (флокенов). При одинаковом содержании водорода в металле могут возникнуть условия, при которых в одной из поковок флокены будут находиться в скрытом состоянии (псевдофлокены), в другой — в виде макротрещин, видимых на темплетах невооруженным глазом и легко выявляемых травлением и ультразвуковой дефектоскопией.

Показательным в этом отношении является ротор № 2, откованный из 17-тонного слитка той же плавки, что и ротор № 3.

В поковке ротора № 2 после первичной тепловой обработки и охлаждения по специальному режиму обнаружена продольная трещина. Это означает, что в определенный момент в некоторых участках поковки величина внутренних напряжений, безусловно, превышала предел текучести стали, т. е. были созданы предпосылки для проявления псевдофлокенов в виде макротрещин, обнаруживаемых обычными методами контроля.

Для проверки этого положения поковка ротора № 2 подвергалась детальному исследованию. После обдирки и термической обработки (закалка с 1070° С с охлаждением в масле и отпуск при 700—710° С с охлаждением в печи до 200° С) ротор прозвучивался с поверхностей бочки и шеек. В шейках внутренних пороков металла не обнаружено. В бочке ротора ' на глубине 180—200 мм от поверхности помимо границ продольной трещины выявлено большое скопление дефектов в эталонном сравнении диаметром 3—5 мм. Дефекты четко выявлялись ультразвуковым дефектоскопом.

Для более полного исследования характера дефектов, их величины, расположения и влияния на механические свойства металла из середины бочки турбинной части ротора диаметром 620 мм вырезали два темплета шириной 35 и 120 мм. Плоскости тонкого темплета шлифовались и подвергались травлению. В центральной части темплета в пределах диаметра 250—300 мм обнаружены групповые скопления тонких штрихообразных трещин протяженностью от 0,5 до 4 мм (рис. 46). Излом образцов, вырезанных в направлении, перпендикулярном трещинам, был крупнокристаллический с характерными для флокенов светлыми пятнами, хотя и не такими блестящими, как флокены в конструкционной легированной стали (особенно хромоникелевой), но достаточно заметными и типичными для хрупкого разрушения без пластической деформации. Внешний вид дефектов в изломе характерен для несплошностей металла, образуемых после окончательной ковки, когда металл уже не деформируется под воздействием каких-либо внешних условий.

Любопытной особенностью дефектов является их преимущественное расположение в центральной зоне ротора вблизи трещины, т. е. в месте наиболее высокой концентрации внутренних напряжений, появившихся в поковке ротора в процессе охлаждения. Наиболее крупные дефекты непосредственно примыкают к трещине. В некотором отдалении от нее расположены очень мелкие, едва различимые несплошности металла. Со стороны, противоположной трещине, видимых дефектов не обнаружено.

Механические испытания темплета толщиной 120 мм показали резкое падение свойств пластичности на тангенциальных и радиальных образцах в центральных участках ротора. Например, в тангенциальном направлении показатель? изменяется от 15— 16% в периферийной зоне до 6—7% в зоне средней трети радиуса и 4—4,5% в центре. Показатель? соответственно имеет значения 35—45, 11—15 и 2—5%, а ударная вязкость—4—5, 2—4 и 1—2 кГм/см 2. Показатели прочности снижаются незначительно. В изломах разрывных образцов с пониженной пластичностью обнаружены светлые пятна типа флокенов.

ГОСТ 23431-79: Древесина. Строение и физико-механические свойства. Термины и определения — Терминология ГОСТ 23431 79: Древесина. Строение и физико механические свойства. Термины и определения оригинал документа: 31. Абсолютно сухая древесина E. Oven dry wood F. Bois sec absolu Древесина, высушенная до постоянной массы при температуре… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 13699-91: Запись и воспроизведение информации. Термины и определения — Терминология ГОСТ 13699 91: Запись и воспроизведение информации. Термины и определения оригинал документа: 241 (воспроизводящая) игла: Игла, следующая по канавке записи механической сигналограммы с целью воспроизведения информации Определения… … Словарь-справочник терминов нормативно-технической документации

Берлин — У этого термина существуют и другие значения, см. Берлин (значения). Город Берлин нем. Berlin … Википедия

Сечения досок тангенциальной [3] (сверху) и радиальной (снизу) распиловки

Значение ПравитьНазначение: лопатки газовых турбин, диски, роторы, крепёжные детали.

Температура начала интенсивного окалинообразования – 850-900оС.

Рекомендуемая температура применения – 650оС.

Срок работы – весьма длительный.

Сталь применяется как жаропрочная.

Температура ковки, оС: начала 1170, конца 850. охлаждение на воздухе.

Свариваемость – трудно свариваемая. Способ сварки – РДС, электроды КТИ-762. Для снятия сварочных напряжений рекомендуется последующая термообработка.

Обрабатываемость резанием – в термообработанном состоянии при НВ 269, σВ=951 МПа, Kυ б. ст=0,15, Kυ тв. спл=0,3

Сортамент, форма и размеры стали должны соответствовать требованиям:

горячекатаной круглой – ГОСТ 2590-88;

горячекатаной квадратной – ГОСТ 2591-88, ОСТ 14-2-205-87, отраслевого стандарта Минчермета СССР;

кованой круглой и квадратной – ГОСТ 1133-71;

горячекатаной и кованой полосовой – ГОСТ 4405-75;

горячекатаной полосовой – ГОСТ 103-76;

горячекатаной шестигранной – ГОСТ 2879-88;

калиброванной круглой – ГОСТ 7417-75;

калиброванной квадратной – ГОСТ 8559-75;

калиброванной шестигранной – ГОСТ 8560-78;

со специальной отделкой поверхности – ГОСТ 14955-77.