Рейтинг: 4.0/5.0 (1827 проголосовавших)

Рейтинг: 4.0/5.0 (1827 проголосовавших)Категория: Инструкции

Термопреобразователи относятся к одноканальным, однофункциональным изделиям, восстанавливаемым и ремонтируемым в условиях завода-изготовителя.

В нашем случае требуемыми параметрами и основным техническим характеристикам подходит термопреобразователь с унифицированным выходным сигналом ТСПУ 9313.

6.1.2) Основные технические характеристики.

2.4.2.1. Тип термопреобразователя ТСПУ 9313

2.4.2.2.Конструктивное исполнение 33.07

2.4.2.3. Вид климатического исполнения

по ГОСТ15150-69 У2

2.4.2.4. Диапазон измеряемых температур, °С +200- +400

2.4.2.5. Номинальная статическая характеристика

преобразования первичного преобразователя

по ГОСТ Р50353-92 50П

2.4.2.6. Класс допуска первичного преобразователя

по ГОСТ Р50353-92. В

2.4.2.7. Уровень выходного сигнала постоянного тока,

мА (при токовом выходном сигнале), 0…5

2.4.2.8. Потребляемая мощность, Вт, не более 0,9

2.4.2.9. Степень защиты от пыли и воды

по ГОСТ 14254-80 ГР44

2.4.2.10. Материал защитной арматуры первичного

Преобразователя сталь 12Х18Н10Т

6.1.3) Устройство и принцип работы.

Термопреобразователь состоит из первичного преобразователя температуры (термопреобразователь сопротивления платиновый) и вторичного преобразователя (электронная схема преобразующая изменение сопротивления в изменение выходного сигнала).

При изменении температуры изменяется сопротивление первичного преобразователя. В электронной схеме вторичного преобразователя это изменение преобразуется в изменение напряжения, которое пропорционально изменению температуры. Напряжение усиливается до уровня, необходимого для управления схемой регулирования выходным сигналом. Схема обеспечивает необходимый коэффициент преобразования изменения сопротивления в постоянный выходной сигнал и линеаризацию зависимости выходного сигнала от изменения сопротивления.

Конструктивно первичный преобразователь представляет собой платиновую спираль, помещенную в защитную арматуру из стали 12Х18Н10Т.

Вторичный преобразователь размещается в головке. На головке размещается винт заземления.

В зависимости от конструктивного исполнения преобразователи ТСПУ9313 могут быть соединены между собой жестко или гибким кабелем. Подключение внешних цепей к преобразователю ТСПУ9313 осуществляется через розетку 2РМ 22КПН10Г1В1В с перемычками, которая присоединяется к вилке 2РМТ, встроенной в головку преобразователя.

6.2) Выбор вторичных приборов.

Технологический контроллер многоблочный ТКМ52.

В качестве вторичного прибора выбираем Технологический контроллер многоблочный ТКМ52, ккоторому подключается персональный компьютер с помощью которого ведется контроль за системой автоматизации, к компьютеру также подключен принтер при помощи которого информация выводится на печать.

6.2.1) Назначение и область применения.

Контроллер ТКМ52 предназначен для сбора, обработки информации и формирования воздействия на объект управления (промышленное оборудование) в составе распределенных иерархических или локальных автономных АСУ ТП на основе сети Etnernet или RS-485 (Modus). В ТКМ52 используется РС-совместимый процессорный модуль.

Контроллер может использоваться:

O как автономное устройство управления небольшими объектами;

Заказчик:ОАО Качканарский горно-обогатительный комбинат «Ванадий» (АО «Ванадий»)

Описание технологического процесса:

Технологическая установка “Башня отбора проб” предназначена при транспортировании руды из цеха дробления на фабрику обогащения для определения выхода класса крупности более 25 мм и содержания железа в руде. Измельченная руда из дробильной фабрики подается на обогатительную фабрику по двум конвейерам №17 и №18. В месте перевалки руды с конвейеров №17 и №18 установлено по пробоотборнику. Пробоотборник через заданный интервал времени пересекает поток руды с конвейера со скоростью, определяемой нагрузкой на этом конвейере, чтобы отобранная проба составляла около 125 кг. Руда, пройдя пробоотборник, попадает на грохот, где разделяется по крупности на две фракции: надрешетный и подрешетный продукт. Каждая фракция попадает в свой бункер, где определяется ее вес весовым терминалом ТВ-009 с четырьмя тензодатчиками. После взвешивания в бункере открывается шибер и руда высыпается на отводящий конвейер. Из соотношения весов надрешетного и подрешетного продуктов определяется качество измельчения руды на дробильной фабрике.

Состав и структура системы автоматизации:

Сроки выполнения проекта:

Система разработана в течение 3 месяцев.

Результаты и эффект внедрения:

Построена система АСУТП, позволяющая в автоматическом режиме контролировать качество измельчения руды на дробильной фабрике, что позволило оптимизировать технологический процесс дробления и достигнуть сокращения производственных и эксплуатационных расходов.

Разработчики:

ООО «Натали» - программирование ТКМ-52, разработка проекта в Master SCADA, разработка задачи связи с весовыми терминалами и ФБ передачи данных в компьютерную сеть комбината.

ОАО «Ванадий» - проектирование, монтаж.

1. Обзор систем автоматизации

1.1 Краткий обзор и анализ существующих систем автоматизации

1.1.1. Обзор и анализ многофункциональных контроллеров

Контроллеры серии КОНТРАСТ

ЗАО «КОНТРАСТ» поставляет многофункциональные высокопроизводительные контроллеры, ориентированные на работу в составе сложных систем автоматизации различной архитектуры в качестве устройств нижнего уровня или в качестве автономных устройств. В настоящее время в состав серии КОНТРАСТ входят контроллеры следующих типов – РК-131/300, КР-300, КР-300ИП и КР-300ИШ. Эти контроллеры предназначены для решения следующих задач:

-Сбор информации с датчиков и ее первичная обработка

-Выдача управляющих воздействий на исполнительные органы.

-Контроль технологических параметров по граничным значениям и аварийная защита технологического оборудования.

-Регулирование прямых и косвенных параметров по различным законам.

-Логическое, программно-логическое управление технологическими агрегатами, автоматический пуск и останов технологического оборудования.

-Математическая обработка информации по различным алгоритмам.

-Регистрация и архивация технологических параметров.

-Обмен данными с другими контроллерами в рамках контроллерной управляющей сети реального времени.

-Самоконтроль и диагностика всех устройств контроллера в непрерывном и периодическом режимах, вывод информации о техническом состоянии контроллера обслуживающему персоналу.

Контроллеры являются программируемыми изделиями. Программирование контроллера осуществляется при помощи технологических языков ? языка Функциональных Алгоритмических Блоков ФАБЛ и процедурного языка высокого уровня ПРОцедурный ТЕКСТ ПРОТЕКСТ. Процесс программирования на языке Фабл сводится к объединению в систему заданной конфигурации нужных алгоритмов, зашитых в постоянной памяти контроллера, на языке Протекст ? к записи условий, содержащих алгебраические или логические выражения.

Контроллеры КР-300 могут объединяться в локальную управляющую сеть МАГИСТР с конфигурацией «общая шина» и настраиваемой пользователем скоростью передачи данных.

Контроллер содержит четыре функциональных подсистемы, поддерживаемых технологическими языками программирования и режимами работы пульта контроллера ? регулирующую, логическую, группового контроля и управления и программируемую.

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок. 1.1 Структурная схема контроллера КР-300.

Технологический моноблочный контроллер TKM52

PC-совместимый контроллер ТКМ52 производства АО «ТЕКОН», г. Москва, предназначен для сбора, обработки информации, реализации функций контроля, программно-логического управления, регулирования, противоаварийных защит и блокировок систем учета тепла и энергоресурсов в составе распределенных иерархических или локальных автономных АСУ ТП на основе сети Ethernet или RS-485 (Modbus).

Контроллер может использоваться:

• как автономное устройство управления небольшими объектами;

• как удаленный терминал связи с объектом в составе распределенных систем управления;

• одновременно как локальное устройство и как удаленный терминал связи с объектом в составе сложных распределенных систем управления.

В контроллере, в зависимости от вариантов исполнения, может устанавливаться одна из операционных систем: DOS или системное программное обеспечение (СПО) на базе OS Linux. В первом случае программирование можно осуществлять посредством универсальных средств программирования или с помощью программы Trace Mode.

При использовании СПО, которое содержит многозадачную операционную систему Linux, сервер ввода-вывода и пользовательские библиотеки, программирование осуществляется с помощью системы программирования TeconCX на персональном компьютере. Загрузка подготовленных прикладных программ в память контроллера осуществляется либо по последовательному каналу, либо по сети Ethernet, используя протокол TCP/IP. Для программирования контроллера с установленным СПО может также использоваться пакет ISaGRAF.

Состав и характеристики контроллера:

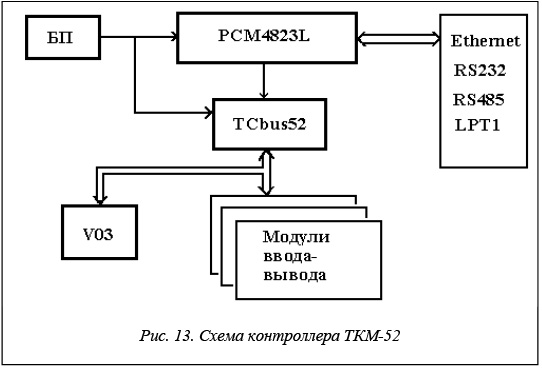

Контроллер ТКМ52 является проектнокомпонуемым изделием. Контроллер состоит из базовой части, блока клавиатуры-индикации и модулей ввода-вывода (от 1 до 4-х модулей). Базовая часть контроллера состоит из корпуса, блока питания, процессорного модуля PCM4832L с модулем TCbus52 и блоком клавиатуры и индикации V03.

Внешний вид контроллера (на 3 модуля ввода-вывода) с указанием габаритно-присоединительных размеров представлен на рис. 1.2.

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок. 1.2 Внешний вид и установочные размеры контроллера ТКМ-52:

1 – гнездо сетевого шнура; 2 – выключатель электропитания;

3 – клемма защитного заземления; 4 – разъем COM2/RS485;

5 – разъем COM2/RS232; 6 – разъем COM1/RS232; 7 – Разъем LPT;

8 – разъем Ethernet; 9 – модули ввода/вывода

Многофункциональный контроллер МФК

PC-совместимый программируемый контроллер МФК (рисунок 1.3) предназначен для реализации функций контроля, программно-логического управления, многоконтурного регулирования, выполнения сложных алгоритмов управления, требующих большой вычислительной и информационной мощности. Контроллер интегрируется в промышленные локальные сети уровней LAN и Fieldbus.

Конструкция контроллера на базе конструктива «Евромеханика-19» (МЭК-297) позволяет встраивать его в стандартные монтажные шкафы или другое монтажное оборудование, которое защищает от воздействий внешней среды, обеспечивает подвод сигнальных проводов и ограничивает доступ к контроллеру.

Состав и характеристики контроллера:

Контроллер МФК является проектно-компонуемым изделием. Контроллер состоит из базовой части, одного процессорного и коммуникационных модулей, модулей ввода-вывода, блока клавиатуры и индикации.

Базовая часть состоит из корпуса, блока питания и объединительной платы. Внутрь корпуса устанавливается процессорный модуль и до 16 модулей ввода-вывода. Дополнительно в контроллер можно установить до двух модулей формата MICROPC и PC/104.

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок1.3. Многофункциональный контроллер МФК

Контроллер имеет магистрально-модульную архитектуру. При этом в контроллере используются две аппаратно соединенные внутренние шины: 8-разрядная шина ISA и шина ввода-вывода. Обе шины и схема их сопряжения реализованы на объединительной плате контроллера.

1.1.2. Обзор и анализ ПО для программирования контроллеров.

Для программирования ПЛК универсального назначения применяются ПК. Процесс разработки и отладки программного обеспечения происходит при помощи специализированных комплексов программ, обеспечивающих комфортную среду для работы программиста.

Для покупки или заказа полной версии работы перейдите поссылке.

CoDeSys – один из мощнейших инструментов программирования контроллеров, доступных для операционной системы Windows. Он полноценно поддерживает все пять стандартных языков программирования и имеет дополнительно редактор CFC-диаграмм.

Рисунок 1.4 Пример программы в CoDeSys

Основные характеристики пакета:

1. Быстрое внедрение. Тестовая адаптация для любой стандартной процессорной платформы занимает не более двух дней;

2. Эффективные средства ввода. Функции автоматического объявления и форматирования, адаптивный;

3. Высокая производительность. Встроенный компилятор непосредственно генерирует быстрый машинный код;

4. Компактность проекта. В отличие от большинства конкурирующих пакетов, весь проект находится в одном файле;

5. Более ста пятидесяти адаптаций на конкретные аппаратные платформы.

6. Встроенный эмулятор контроллера позволяет проводить отладку проекта без аппаратных средств. Причем эмулируется не некий абстрактный контроллер, а конкретный ПЛК с учетом аппаратной платформы. При подключении реального контроллера (режим online) отладчик работает аналогичным образом.

7. Встроенные элементы визуализации дают возможность создать модель объекта управления и проводить отладку проекта без изготовления средств имитации. Существует «операционная» версия CoDeSys. Это компактное приложение, выполняющее только визуализацию, без средства разработки. Во многих простых случаях нет необходимости приобретать отдельно SCADA-систему. Серверы данных (DDE и OPC) также входят в стандартный пакет поставки.

Программа может быть описана при помощи одного из стандартных языков (SFC, FBD, LD, ST, IL) или с помощью языка Потоковых Диаграмм (FC).

В ISaGRAF представлены все пять языков стандарта IEC 1131-3. Центральным языком ISaGRAF является SFC, задающий структуру алгоритма в виде шагов и переходов. Другие языки в основном служат для описания действий внутри шагов и условных операций при переходах, т.е. не ориентированы на самостоятельное использование. Одна и та же программа не может смешивать несколько языков. Язык программирования программы выбирается в момент создания программы и не может быть изменен впоследствии. Исключением являются языки FBD и LD, которые можно комбинировать внутри одной программы.

Система IsaGRAF допускает описание вертикальной структуры программы SFC. SFC-программы образуют иерархическое дерево, используя связь «родитель-наследник».

Программа Fanuc VersaPro.

Разработана фирмой GE (USA) и FANUC (Japan).Среда программирования VersaPro представляет собой современное средство написания прикладных программ для контроллеров VersaMax и 90-30. VersaPro функционирует в среде Windows 95/98/NT. От используемого для ПЛК 90-30 и 90-70. VersaPro отличается графическим многооконным пользовательским интерфейсом, возможностью написания программ как в представлении релейно-контактной логики, так и в тектовом виде. Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок 1.5 Фрагмент программы VersaPro

Достоинства: Легкая инсталяция, работа со всеми типами PLC серии FANUC, богатые возможности программирования как ladder логикой так и в текстовом виде, хорошая наглядность происходящих в программе процессов, нормальная техническая поддержка со стороны производителя, 4х суточная работа без регистрации и без ограничений в программировании. Для работы подходит любой Notebook имеющий СОМ порт, относительно небольшая цена.Программу легко освоит любой человек с техническим образованием умеющий создавать электрические схемы.

Недостатки: Необходимость вручную устанавливать конфигурацию Hardware.

DOS программа для контроллеров MITSUBISHI.

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок 1.6 Фрагмент программы в MEDOC

Достоинства: Очень простая программа, не требовательная к системным ресурсам. Легко осваивается, работает на любых типах РС имющих СОМ порт. Позволяет быстро создавать несложные программы для управления тех.процессом. возможность программирования как ladder логикой так и в текстовом виде.

Недостатки: Не очень удобная навигация по программе.

Пакет не привязан к определенной аппаратной платформе и удовлетворяет всем современным требованиям быстрой разработки программного обеспечения. Для привязки к конкретному ПЛК требуется адаптация, касающаяся низкоуровневых ресурсов – распределение памяти, интерфейс связи и драйверы ввода-вывода.

Пакет обладает следующими особенностями:

- возможность использования языка IL в качестве промежуточного кода. ;

- возможность использования браузера Internet Explorer в качестве пользовательского интерфейса для OpenPCS;

- для достижения высокого быстродействия в составе комплекса присутствуют компиляторы машинного кода для ряда распространенных процессоров;

- поддержка всех языков стандарта МЭК 61131-3, в ряде случаев определенным образом расширенных;

- встроенный полнофункциональный эмулятор контроллера SmartSim позволяет проводить отладку проекта без использования аппаратных средств;

- наличие реального программного PLC позволяет синхронизировать переменные из программы с ОРС-признаками, благодаря чему появляется возможность считывать значения с датчиков или записывать их на выходы устройств, соединенных с шиной.

Программы для PLC Simatic.

Большой комплекс программ включающий в себя софт на все случаи жизни. Работает со всеми PLC серии Simatic начиная с S5 и выше. Используются языки программирования STEP 5, STEP 7, STEP 7 MicroWin.

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок 1.7 Фрагмент программы написанной на языке STEP 7

Для покупки или заказа полной версии работы перейдите поссылке.

Рисунок 1.8 Фрагмент программы написанной на языке STEP 7 MicroWin

Достоинства: Очень богатый набор различных программ и утилит, хорошая наглядность происходящих в программе процессов, нормальная техническая поддержка со стороны производителя, богатые возможности программирования как ladder логикой так и в текстовом виде. Программа STEP 7 MicroWin довольно проста в освоении и удобна в работе.

Недостатки : Для работы крайне желательно иметь специальный программатор серии Field PG, языки программирования STEP 5, STEP 7 хоть и имеют общую основу но имеют довольно сильные отличия, программы довольно сложны в освоении и требуют специальной подготовки. При работе с некоторыми типами контроллеров используется шина MPI, что не дает возможность применять ноутбуки других производителей.

1.1.3.Рассмотрение существующих SCADA систем

SCADA-система – это система супервизорного управления и сбора информации (Supervisory Control And Data Acquisition). Это совокупность устройств управления и мониторинга, а также способ взаимодействия с технологическим объектом. На сегодняшний день под этим термином понимают набор программных и аппаратных средств, для реализации операторских рабочих мест.

При создании информационной системы объединяются в один функциональный узел большое количество локальных подсистем, которые зачастую имеют различные программные интерфейсы. Это значительно усложняет задачу согласования таких подсистем и уменьшает быстродействие системы в целом. Поэтому целесообразно подсоединение локальных функциональных узлов с одинаковой программной платформой. SCADA – система реализует этот подход, поэтому ее применение в настоящее время повсеместно и актуально. Также разрабатывается аппаратная часть непосредственно для программного пакета, что позволяет создать информационную систему более дешево и с минимальными затратами времени.

Для покупки или заказа полной версии работы перейдите поссылке.

2.3 Выбор исполнительных механизмов

Регулирующие клапаны серии 240 и 250 с электрическими приводами типов 3274, SAM, AUMA

Проходные и трехходовые плунжерного типа для жидких и газообразных продуктов. Исполнения по стандартам DIN, ANSI, JIS. Условный проход от Ду 15 до Ду 500. Условное давление от Ру 16 до Ру 400. Соединение: фланцевое, под приварку. Характеристика: линейная, равнопроцентная. Температура среды: от -250 до +550°С. Материал: чугун, сталь.

2.4 Выбор контроллера

В данном проекте использован контроллер серии ТКМ52 фирмы Тэкон, в полной мере отвечающий критерию цена/надежность.

Один из самых дешевых по конфигурации из отечественных контроллеров – ТКМ52 обладает рядом неоспоримых преимуществ перед другими аналогами, такими как лёгкость программирования и возможность быстрого внесения изменений в готовый программный продукт; адаптация всей системы к внесенным изменениям; возможность развития системы; совместимость с предыдущими версиями; поддержка до 1000 точек ввода/вывода, сети DH-485, RS-232 (используя специальные модули, включаются в сети Remote I/O и DeviceNet, СontrolNet); гибкость при настройке модульной системы; объём памяти до 60К слов.

Контроллер ТКМ52 в модульном исполнении представляет собой шасси, блок питания, модуль процессора и набор модулей ввода/вывода для объекта, определяемый количеством входных и выходных сигналов. В состав модульных программируемых контроллеров серии ТКМ52 входит 12 модификаций процессоров, более 80 типов модулей ввода/вывода, специальные модули, 4 типоразмера шасси для установки модулей (4,7,10,13 мест).

Имеются 3 типа мод улей ввода/вывода: входные, выходные и комбинированные, с числом каналов 4, 8, 16, 32. Модули могут быть аналоговые и дискретные.

Аналоговые модули ввода работают с постоянными напряжениями ?10 В и токами ?20 мА, сопротивлениями и термопарами. Модули дискретного ввода работают с переменными и постоянными напряжениями.

Модули аналогового вывода имеют выходы постоянного тока ?10 В и ?20 мА. Модули дискретного вывода содержат в своем составе полупроводниковые выходы постоянного и переменного тока, а также релейные выходы. Набор специальных модулей включает в себя модули программирования на BASIC, коммуникационные модули и т.д.

Процессор РСМ 4823L включает: набор инструкций обработки файлов данных для хранения и передачи информации; встроенную функцию PID; расчеты с плавающей запятой; возможность организации прерывания при ошибке для отработки аварийных программ и квитирования ошибок, с выдачей сообщения оператору о типе ошибки.

Рабочая температура контроллера: от 0 до плюс 60 ?С (принудительное охлаждение не требуется), влажность: 5-95% (без конденсата).

2.5 ВыборSCADA– системы

TRACE MODE – это самая покупаемая в СНГ SCADA – система, предназначенная для разработки крупных распределенных АСУТП широкого назначения.

TRACE MODE основана на инновационных, не имеющих аналогов технологиях. Это первая SCADA – система, которая позволяет создавать распределенные АСУТП, включающие десятки АРМов и контроллеров, как единый проект TRACE MODE.

TRACE MODE, первая в истории интегрированная SCADA / HMI- и SOFTLOGIC- система, позволяющая создавать операторские станции и программировать контроллеры при помощи единого инструмента.

Быстрая фотореалистичная графика

Графика TRACE MODE 6 отличается высоким качеством. Она основана на технологиях, применяемых в профессиональных 3D-редакторах. Объемные фигуры могут менять прозрачность, на них можно накладывать текстуры, а также управлять расположением источника света. Оригинальная технология 3D Fast+ обеспечивает быструю загрузку мнемосхем в реальном времени.

Взаимодействие TRACE MODE 6 с другими приложениями основано на мировых стандартах, что позволяет легко интегрировать ее модули в информационные системы предприятия. Поддерживаются механизмы DDE,

ОРС, SQL/ODBC, DLL, ActiveX и т.д. Пользователь может сам написать компонент системы и встроить его как PLUG-IN. Программа имеет открытый коммуникационный интерфейс Т-СОМ, позволяющий любому желающему написать драйвер к контроллеру на языке СИ. Коммуникационный протокол M-LINK открыт.

Объектная структура и распределенная СУБД проекта позволяет легко масштабировать АСУ на базе TRACE MODE 6, Максимальное число переменных в проекте равно 4.000.000.000. Число узлов в проекте не ограничивается. Это дает возможность создавать системы масштаба корпорации. TRA CE MODE 6 позволяет одинаково легко разрабатывать АСУ как в архитектуре "клиент-сервер", так и в архитектуре DCS.

TRACE MODE 6 - одна из немногих SCADA-систем, в которой драйверы ввода/вывода поставляются бесплатно. Библиотека драйверов TRACE MODE позволяет подключаться к более чем 1600 контроллерам и платам ввода/вывода лучших мировых и российских производителей.

TRACE MODE 6 полностью поддерживает стандарт ОРС и поставляется со встроенным ОРС-сервером и ОРС-клиентом с сетевой поддержкой и на неограниченное число тегов.

Отказоустойчивость и резервирование

TRACE MODE 6 обладает одной из самых совершенных в мире систем обеспечения отказоустойчивости, позволяющей резервировать практически любой элемент системы. Причем делать это автоматически - без дополнительного программирования.В TRACE MODE 6 резервируются сигналы от контроллеров, ОРС- серверов, либо других источников данных, платы УСО, сетевые линии, IP-шлюзы, шины RS232/485, вычислительные алгоритмы на серверах. клиентские станции, СУБД РВ и т.д. TRACE MODE 6 обладает системой автоматического дублирования и троирования мониторов реального времени (серверов).

Промышленная база данных реального времени

TRACE MODE 6 располагает собственной СУБД РВ – SIAD6, спроектированной специально для работы в системах реального времени.

SIAD6 оптимизирован на быструю запись и чтение больших объемов информации, осуществляемые 24 часа в сутки. В SIAD6 можно записывать временные значения более миллиона параметров с точностью до 1 мс. SIAD6 способен записывать более 750.000 параметров в секунду (ПК Pentium 4, 2 ГГц), что в 10-100 раз быстрее большинства отраслевых аналогов. СУБД РВ SIAD6 обеспечивает динамическое сжатие-развертывание информации и разбиение данных на тома. Для обеспечения надежности хранения данных предусмотрено горячее резервирование серверов и функция автоматического восстановления поврежденных архивов. SIAD6 располагает мощной системой защиты от несанкционированного доступа.

Система управления тревогами обеспечивает автоматическое генерирование аналоговых (отклонение величины от заданной), цифровых (изменение состояния), составных (сочетание нескольких событий) и генерируемых пользователем алармов. Все алармы разбиваются по

приоритетам и записываются в отчет тревог. Возможно озвучивать тревоги, рассылать тревожные сообщения по e-mail. Функции просмотра отчета тревог встроены в любой монитор реального времени. В реальном времени пользователь может осуществлять группирование алармов, фильтрацию, маскирование и вывод на печать.

Встроенный сервер документирования

Сервер документирования TRACE MODE 6 позволяет создавать произвольные отчеты на основе пользовательских шаблонов и сценариев. Источником данных для отчетов могут быть МРВ, внешние СУБД, ОРС-серверы, либо другие приложения. Информация может быть представлена в текстовом, табличном виде, с трендами, графиками и диаграммами. Готовые

отчеты можно записывать в файл в формате HTML, выводить на принтер по команде оператора, событию или временному условию. Удобной функцией является возможность автоматической публикации отчетов на web-сервере в Internet или Intranet.

3 Синтез САР температуры колера

3.1 Выбор принципа управления

Проектируемая САР температуры колера имеет структуру, изображенную на рисунке 3, которая реализует принцип управления по отклонению. Данная система является замкнутой.

Алгоритм работы системы заключен в стремлении свести ошибку управления к нулю.

Рисунок 3 – Структурная схема САР

Принцип регулирования по отклонению. Регулируемый параметр YТ (t) сравнивается с заданным значением YЗ (t). На основании разности этих двух величин ?(t) = Yз (t) – YT (t) вырабатывается регулирующее воздействие поступающее на ИМ. На ОУ также действует и возмущающее воздействие Q(t).

Величина ?(t), называемая отклонением или ошибкой системы регулирования, не должна превышать определенного значения. Тогда между регулируемым параметром YT (t) и ее заданным значением YЗ (t) устанавливается вполне определенное соответствие, и, изменяя величину YЗ (t), можно управлять регулируемым параметром YT (t).

Для сравнения фактического значения регулируемого параметра с его заданным значением этот параметр подается с выхода объекта регулирования на вход регулятора (на элемент сравнения ЭС), в результате чего образуется замкнутый контур передачи воздействий. Регулируемый параметр через главную обратную связь подается на вход регулятора со знаком обратным по отношению к входному воздействию Yз (t). Поэтому главная обратная связь считается отрицательной.

- ООС приводит к уменьшению ошибки не зависимо от факторов ее

вызвавших (изменений параметров регулируемого объекта или внешних условий).

- В системах с ОС возникает проблема устойчивости;

- В системах принципиально невозможно добиться абсолютной инвариантности к возмущениям. Стремление добиться частичной инвариантности приводит к усложнению системы и ухудшению устойчивости.

3.2 Построени е математической модели ТОУ

Формальную модель объекта моделирования можно представить в виде множества величин, описывающих процесс функционирования реального объекта и образующих в общем случае следующие подмножества.

- совокупность входных воздействий на объект

- совокупность воздействий внешней среды

- совокупность внутренних (собственных) параметров объекта

- совокупность выходных характеристик объекта

Рисунок 4 – Структурная схема объекта

В этом курсовом проекте мы будем регулировать температуру колера, изменяя температуру пара подаваемого в колеровочный аппарат.

Регулируемый объект представляет собой колеровочный аппарат КА-1.

Регулируемой величиной (выходной) y1 здесь является температура колера.

Регулирующей величиной (управлением) g1 здесь является температура пара подаваемого в колеровочный аппарат.

Возмущающим воздействием ?1 – температура окружающей среды.

3.5. Контроллеры фирмы ТЕКОН.

В ассортимент продукции российской фирмы ТЕКОН входят программируемые логические контроллеры МФК, ТКМ51, ТКМ52, ТКМ21 различной мощности и комплектные шкафы автоматики, ЛВС для систем автоматизации, а также встроенная программная поддержка и инструментальные программные средства.

Многофункциональный контроллер МФК.

Контроллеры МФК относятся к классу PC-совместимых контроллеров.МФК - многофункциональный технологический контроллер, имеющий большую гибкость при конфигурировании, обладающий мощными вычислительными ресурсами (процессоры семейства 586) и большим количеством каналов ввода/вывода (более 750). Контроллер предназначен для сбора, обработки информации и управления объектами в схемах автономного управления или в составе распределенной системы управления на основе локальных сетей уровней LAN (Ethernet, Arcnet) и Fieldbus (Bitbus, CAN). Контроллер хорошо адаптирован для реализации функций программно-логического управления, многоконтурного регулирования, выполнения сложных алгоритмов управления, требующих большой вычислительной и информационной мощности.

Контроллер является проектно компонуемым устройством, т. е. модули (процессорный, коммуникационные, ввода/вывода) устанавливаются в контроллер изготовителем в соответствии с заказанной конфигурацией. Пользователь может самостоятельно наращивать или изменять конфигурацию контроллера.

Контроллер состоит из базовой части, одного процессорного модуля, коммуникационных модулей, модулей ввода/вывода, блока клавиатуры-индикации (необязательно).

Базовая часть – это корпус, блок питания и объединительная плата. Металлический корпус контроллера представляет собой крейт, выполненный в стандарте “19” евромеханики”. Внутри корпуса смонтирован импульсный блок питания на 60 Вт и объединительная плата. На эту плату устанавливается процессорный модуль и до 16 модулей ввода/вывода.

Контроллер имеет магистрально-модульную архитектуру, при этом в контроллере используются две внутренние шины, аппаратно соединенные друг с другом:8-разрядная шинаISAи шина ввода/вывода. Обе внутренние шины и схема их сопряжения реализованы на объединительной плате контроллера.

В контроллере могут быть использованы два типа процессорных модулей: P4823L, 5066A.

Характеристика процессорных модулейНа процессорном модуле P4823Lпредусмотрены разъем типа РС104 для установки дополнительного коммуникационного модуля и разъем для установкиFlash-диска объемом до 144 Мб.

Контроллер имеет 16 посадочных мест для установки модулей ввода/вывода.Широкая гамма дискретных и аналоговых модулей УСО обеспечивает возможность обработки любых сигналов.

- MFC D48 – DI на 48 каналов;

- MFC D40 – DO на 40 каналов;

- MFC P40 – DO на 40 каналов;

- MFC D32 – DI на16каналов и DO на 16 каналов;

- MFC A16 – AI на16каналов и AO на2канала;

- MFC A8 – AO на8каналов;

- MFC L16 – AI на16каналов ненормируемых сигналов;

- MFC T12 – AI на12каналов сигналов тензодатчиков.

Таким образом, информационная мощность контроллера МФК составляет: по дискретным входам - 48 х 16 = 768, по дискретным выходам - 40 х 16 = 640, по аналоговым входам - 16 х 16 = 256, по аналоговым выходам - 8 х 16 = 128.

D48 - модуль ввода дискретных сигналов на 48 каналов с групповой гальванической развязкой - 6 групп по 8 каналов. Имеет 4 исполнения в зависимости от диапазона входного сигнала:

220B, 5B, 12B, 24. 48B.

D40 - модуль вывода дискретных сигналов на 40 каналов с индивидуальной гальванической развязкой. Имеет 2 исполнения выходных элементов:механические герконовые реле (до 100В постоянного или переменного тока) и полупроводниковые оптореле (до 60В постоянного тока) с полевыми выходными ключами.

P40 - модуль вывода дискретных сигналов на 40 каналов с групповой гальванической развязкой - 5 групп по 8 каналов. Выходные ключи имеют надежную защиту от перегрузок и могут сохранять свое состояние после выключения питания контроллера.

D32 - модуль ввода/вывода дискретных сигналов. Имеет 16 каналовввода с групповой гальванической развязкой - 2 группы по 8 каналов и три исполнения в зависимости от величины входного сигнала: 5В, 12В, 24. 48В. 16 каналоввывода имеют групповую гальваническую развязку - 2 группы по 8 каналов. Выходные ключи имеют надежную защиту от перегрузок и могут сохранять свое состояние после выключения питания контроллера.

А16 - модуль ввода/вывода аналоговых сигналов на 16 каналовввода (диапазоны: 0. 10B, 0. 5мА, 0. 20мA, 4. 20мA.) и 2 каналавывода (диапазоны: 0. 10B, 0. 20мA, 4. 20мA.). Все каналы имеют индивидуальную гальваническую развязку.

А08 - модуль вывода аналоговых сигналов на 8 каналов (диапазоны: 0. 20мA, 4. 20мA.). Все каналы имеют индивидуальную гальваническую развязку.

L16 - Модуль ввода аналоговых сигналов низкого уровня на 16 каналов (2 группы по 8 каналов) с гальванической развязкой. Может принимать сигналы напряжения, термопар и термометров сопротивления по трех- или четырех проводной схеме подключения.

T12 - Модуль ввода аналоговых сигналов низкого уровня на 12 каналов с гальванической развязкой для подключения сигналов тензодатчиков по 6-проводной схеме.

Все модули рассчитаны на применение в контроллерах МФК, TCM51, ТСМ52.

При любом типе процессорного модуля контроллер имеет следующие интерфейсы:

последовательный порт RS-232(COM1);

интерфейс для подключения блока клавиатуры и индикации (COM2);

параллельный порт для подключения принтера (LPT1);

Дополнительно могут быть установлены следующие коммуникационные модули:

модуль 5500 (Ethernet, стандарт 10BASE-T, витая пара);

модуль 5560 (ArcNet, витая пара);

модуль microTCX (BITBUS, витая пара).

Контроллер может использоваться:

как автономное устройство управления небольшими объектами;

как удаленный терминал связи с объектом в составе распределенных систем управления;

одновременно как локальное устройство управления и как удаленный терминал связи с объектом в составе сложных распределенных систем управления.

Управление объектом производится прикладной программой, которая хранится в энергонезависимой памяти контроллера. В зависимости от варианта исполнения в контроллере устанавливается операционная система DOS или системное программное обеспечение (СПО) на базе OS Linux. СПО содержит многозадачную операционную системуLinux, сервер ввода/вывода и пользовательские библиотеки. Программирование контроллера осуществляется с помощью пакетаISaGRAF.

Загрузка прикладных программ в память контроллера для отладки производится либо через COM1, либо по сети Ethernet, используя протоколTCP/IP. Конфигурирование контроллера осуществляется с помощью программы Tecon Tool Kit. В случае установки ОСDOSпрограммирование контроллера может осуществляться универсальными средствами, либо вSCADA – пакете Trace Mode.

К контроллеру, работающему автономно, можно подключить различные внешние устройства по последовательному интерфейсу (RS-232/RS-485)и параллельному интерфейсу, а также по сетиEthernet. В качестве пульта оператора может использоваться встроенный блок клавиатуры и индикации.

В автономном режиме контроллер решает задачи большой информационной мощности (до 800 каналов).

Применение контроллера в качестве удаленного терминала связи с объектом.

Управляющая программа в этом варианте исполняется на вычислительном устройстве верхнего уровня (например, на IBM PC), соединенном с контроллером по последовательному интерфейсу (протоколMODBUS), а также по сетиEthernet. В этом случае контроллер обеспечивает сбор информации с объекта и выдачу управляющих воздействий. Данный вариант не является оптимальным в смысле полного использования возможностей контроллера.

Применение в смешанном режиме.

Управление объектом производится прикладной программой, хранящейся в энергонезависимой памяти контроллера. При этом контроллер подключен к сети Ethernet, что позволяет вычислительному устройству верхнего уровня иметь доступ к значениям входных и выходных сигналов контроллера и значениям рабочих переменных прикладной программы, а также воздействовать на эти значения.

В контроллере могут быть использованы все свободные интерфейсы, а также его клавиатура и индикатор. Одновременное исполнение прикладной программы и работа по сети Ethernetподдерживаются средствами операционной системы контроллера и системой ввода/вывода. Данный вариант в наибольшей степени использует ресурсы контроллера МФК и позволяет создавать распределенные АСУ ТП любой информационной мощности ( до десятков тысяч каналов).

Системное ПО контроллера МФК.

Системное ПО (СПО) контроллера МФК состоит из ОС Lunix, сервера ввода/вывода, сервера глобальных переменных, целевой задачиISaGRAF.

Основные характеристики СПО:

- многозадачность (число задач, выполняемых одновременно,

ограничивается лишь объемом ОЗУ);

- защищенность от программных сбоев (каждой задаче выделяется

виртуальное адресное пространство, защищенное от "проникновения"

- поддержка всех аппаратных ресурсов контроллера (Flash-диски,

Ethernet, последовательный и параллельный порты и т. д.).

Сетевые средства, входящие в состав СПО, обеспечивают:

удаленную отладку пользовательских программ;

конфигурирование системы в целом (включая ввод/вывод);

копирование файла из/в контроллера;

доступ к глобальным переменным контроллера.

Конструкция контроллера на базе <<19" евромеханики>> (стандарт МЭК-297) позволяет встраивать его в стандартные монтажные шкафы или другое оборудование, защищающее от воздействия внешней среды, обеспечивающее подвод сигнальных проводов и ограничивающее доступ к контроллеру. Контроллер может работать как в одиночном, так и в дублированном режиме

Размеры контроллера: Ш х В х Г (483 х 266 х 280 мм).

температура – от 5 до 60 0 С;

относительная влажность – от 40 до 95% ;

вибрация – частота от 5 до 25 Гц с амплитудой не более 0.1 мм.

T

KM51 - программируемый технологический контроллер в пылебрызгозащищенном исполнении (IP54) c возможностью резервирования. Предназначен для сбора, обработки информации и формирования управляющих воздействий на объект (программно-логическое управление, регулирование, противоаварийная защита промышленного оборудования) в составе распределенных иерархических или локальных автономных АСУ ТП. Имеет встроенную функциональную клавиатуру (36 клавиш), дисплей (газоразрядный или ЖК), интерфейсы BITBUS, RS-232, RS-485, Centronics, широкую гамму дискретных и аналоговых модулей УСО (количество модулей на контроллер - до 4). Примерное количество входов/выходов - 190. Контроллер может работать как в одиночном, так и в дублированном режиме.

Характеристика процессорного модуля РО3:

микросхема центрального процессора - i8344;

объем ПЗУ - 32/128 Кб;

объем энергонезависимого ОЗУ - 32 Кб;

объем энергонезависимого ОЗУ/ПЗУ/ЭППЗУ - 32 Кб;

литиевая батарейка для хранения информации в энергонезависимом ОЗУ (не менее 10 лет);

гальванически изолированный интерфейс BITBUS;

последовательные интерфейсы RS-485, RS-232;

Сentronics - принтерный порт;

таймер аппаратного сброса - watchdog;

встроенная индикация состояния.

Контроллер ТКМ51 представляет собой многопроцессорное устройство. Каждый модуль контроллера, включая все модули ввода/вывода и блок клавиатуры-индикации, имеет свой локальный микропроцессор. Все периферийные процессоры работают по жестким программам, записанных в самих модулях и не подлежащих изменению прикладным программистом. Прикладная программа хранится в процессорном модуле РО3.

Системное ПЗУ содержит встроенное системное программное обеспечение контроллера. Системное ПО контроллера включает программы самодиагностики (тесты), многозадачную операционную систему реального времени OS51, программу, поддерживающую работу по протоколуBITBUS, программу - конфигураторSETUP, программу - мониторDEBUG, систему ввода/вывода, библиотеку функций системы программированияTeconC+.

1Кб энергонезависимого ОЗУ данных с батарейным питанием используется системным ПО, а остальные 31 Кб предназначены для использования прикладной программой под рабочие переменные, архивы.

Энергонезависимое ОЗУ с батарейкой или ППЗУ предназначено для хранения прикладной программы.

Процессорный модуль также содержит астрономический таймер (функционирует независимо от центрального процессора) и сторожевой таймер, сброс которого может быть возложен как на системное ПО, так и на прикладную программу.

Контроллер ТКМ51 является проектно - компонуемым изделием, состав которого определяется при заказе. Контроллер состоит из базовой части, блока клавиатуры-индикации и модулей ввода/вывода (от 1 до 4).

Базовая часть состоит из корпуса, блока питания и процессорного модуля.

Металлический корпус контроллера состоит из 4 или 5 секций (страниц), соединенных между собой специальными винтами. В задней секции размещаются блок питания и процессорный модуль. В остальных секциях размещаются модули ввода/вывода. В передней части всегда монтируется блок клавиатуры и индикации.

В зависимости от количества секций для модулей ввода/вывода различают следующие базовые части контроллера:

ТКМ51.2 - на 2 модуля ввода/вывода;

ТКМ51.3 - на3модуля ввода/вывода;

ТКМ51.4 - на 4модуля ввода/вывода (всего 5 секций с блоком клавиатуры и индикации ТСМ51.V03).

Базовая часть контроллера всегда компонуется блоком питания мощностью 40 Вт, процессорным модулем Р03 и блоком клавиатуры и индикации.

В соответствии с заказом контроллер также компонуется модулями ввода/вывода из номенклатуры модулей для контроллеров МФК и ТКМ51.

Связь процессорного модуля с модулями ввода/вывода и блоком клавиатуры и индикации осуществляется с помощью внутреннего параллельного интерфейса. Модули подключаются к разъему с помощью плоского 40-жильного интерфейсного кабеля.

Внешние интерфейсы контроллера поддерживаются его процессорным модулем. Процессорный модуль РО3 имеет четыре внешних интерфейса:

магистральный последовательный интерфейс BITBUS;

два радиальных последовательных интерфейса;

радиальный параллельный интерфейс.

Магистральный последовательный интерфейсBITBUS предназначен для объединения контроллеров ТКМ51 в локальную промышленную сеть. Контроллер ТКМ51 может быть как ведущим узлом (Master), так и ведомым узлом (Slave) сетиBITBUS. Более типичным является применение контроллера в качестве ведомого узла, при этом роль мастера сети выполняет адаптер microTCXв составе компьютера или МФК.

Основные характеристики интерфейса BITBUS:

скорость обмена - 375 Кбит/с или 62,5 Кбит/с;

расстояние без ретрансляторов - до 300 м или до 1,2 км;

расстояние с ретрансляторами - до 900 м или до 13,2 км;

количество контроллеров в сети без ретрансляторов - до 28;

количество контроллеров в сети cретрансляторами - до 250;

длина сообщения - 8 - 20 байт;

канальный протокол - SDLC;

электрические характеристики - RS-485;

линия связи - одна или две экранированные витые пары.

В качестве ретранслятора можно использовать ретрансляторы TCR485 производства АО"ТЕКОН".

Процессорный модуль поддерживает два последовательных интерфейса (портCOM0 и порт COM1) с электрическими характеристиками RS-485 иRS-232. COM0(RS-485) поддерживает работу со стандартными скоростями обмена в диапазоне 50-115200 бод. Порт работает в дуплексном и полудуплексном режимах. В полудуплексном режиме к контроллеру можно подключить сеть интеллектуальных датчиков, работающих с одной витой паройRS-485.

Порт COM1 (RS-232)поддерживает работу со скоростями обмена в диапазоне 300-9600 бод. Настройка скорости и режима производится с помощью встроенной программыSETUP. К портуCOM1можно подключить одно устройство со стандартным каналомRS-232, например, компьютер или модем.

Радиальный параллельный интерфейс (порт LPT0) предназначен для подключения печатающего устройства с помощью стандартного кабеля.

Процессорный модуль позволяет дублировать контроллеры с двумя одинаковыми платами РО3 в одной паре. В этом режиме один из них является "ведущим", с активными выходами, а другой - "ведомым", с пассивными выходами. При отказе "ведущего" управление объектом берет на себя бывший "ведомый".Оба контроллера должны синхронно выполнять одну и ту же программу управления и иметь одинаковую входную информацию, чтобы в случае изменения статуса контроллеров или отказа ведущего переключение выходов происходило безударно.

Для режима резервирования в дублированной паре предусмотрен распределенный между двумя контроллерами триггер. Каждая плата имеет у себя только половину триггера, и при объединении их кабелем резервирования половины триггера объединяются. Тот контроллер, который быстрее установит бит готовности, будет ведущим. Сигнал готовности быть мастером должен устанавливаться после успешного прохождения всех внутренних тестов.

Технологический контроллер ТКМ51 может применяться:

как автономное устройство управления небольшими объектами;

как устройство контроля и сбора информации в сети;

в качестве регулятора и устройства контроля (блокировки) в сети со сложным распределением ресурсов.

Размеры контроллера: (Ш х В х Г) - 220 х 350 х 170 мм.

температура – от 5 до 50 0 С;

относительная влажность – 80 % ;

контроллер не требует теплоотвода с помощью принудительной

вентиляции во всем диапазоне рабочих температур;

- контроллер имеет пылебрызгозащищенное исполнение.

Контроллер TKM52 - новая разработка компании. ТКМ52 является преемником контроллера ТКМ51. Он имеет такой же конструктив, те же модули ввода/вывода и блок клавиатуры и индикации. Отличие состоит в том, что в ТКМ52 используется РС-совместимый процессорный модуль. Контроллер ТКМ52 предназначен для сбора, обработки информации и формирования управляющих воздействий на объект в составе распределенных иерархических или локальных АСУ ТП на основе сети Ethernet или RS-485 (Modbus).

Контроллер может использоваться:

как автономное устройство управления небольшими объектами;

как удаленный терминал связи с объектом в составе распределенных систем управления;

одновременно как локальное устройство управления и как удаленный терминал связи с объектом в составе сложных распределенных систем управления.

В дублированном режиме контроллер рассчитан на применение в высоконадежных системах управления.

Контроллер ТКМ52 является проектно-компонуемым изделием, состав которого определяется при заказе. Контроллер состоит из базовой части, блока клавиатуры-индикации и модулей ввода/вывода (от 1 до 4).

Базовая часть состоит из корпуса, блока питания. процессорного модуля РСМ4823Lс модулемTCbus52 и блоком клавиатуры и индикацииVO3.

Контроллер ТКМ52 представляет собой многопроцессорное устройство. Каждый модуль контроллера, включая все модули ввода/вывода и блок клавиатуры-индикации, имеет свой локальный микропроцессор, который работает по жесткой программе и выполняет функции управления данным модулем, а также обеспечивает интерфейс с центральным процессором.

Процессор – AMD DX5-133 (586).

Системное ОЗУ – 8 Мб (расширение до 32 Мб).

Flash-память системных и прикладных программ – 4Мб (до 144Мб).

Последовательные порты:COM1 (RS-232), COM2 (RS-232/RS-485).

Ethernet-интерфейс – контроллерRealtek RTL8019AS.

Таймер – календарь с питанием от встроенной батареи.

Модули ввода/вывода предназначены для ввода, вывода, преобразования и гальванической изоляции сигналов управления объектом. Все модули работают в резервированных режимах.

В зависимости от количества мест для модулей ввода/вывода различают следующие исполнения базовой части:

ТКМ52.2 – на 2 модуля ввода/вывода (3 секции);

ТКМ52.2 – на 3 модуля ввода/вывода (4секции);

ТКМ52.2 – на 4 модуля ввода/вывода (5 секций).

Контроллер компонуется модулями ввода/вывода из номенклатуры модулей для контроллеров ТКМ51, ТКМ52, МФК. Полное обозначение модуля указывает на конструктивное исполнение модуля, например, ТСМ.Т12 – модуль Т12 в конструктивном исполнении для ТКМ52, а MFC.T12– такой же модуль для МФК.

Номенклатура модулей ввода/вывода – та же, что и для МФК.

Информационная мощность контроллера: по дискретным входам - 48 х 4 =192, по дискретным выходам - 40 х4=160, по аналоговым входам - 16 х4= 64, по аналоговым выходам - 8 х4=32.

Модули ввода/вывода подключаются к процессорному модулю контроллера ТКМ52 через интерфейсный модульTCbus52. Связь процессорного модуля с модулями ввода/вывода и блоком клавиатуры и индикации осуществляется с помощью внутреннего параллельного интерфейса. Модули подключаются к разъему с помощью плоского 40-жильного кабеля. Разъем расположен на модулеTCbus52.

Последовательные интерфейсы RS-232/RS-485.

Контроллер ТКМ52 имеет два последовательных порта COM1 и COM2.

Порт COM1 (RS-232) поддерживает работу со стандартными скоростями обмена до 115,2 Кбод. Скорость обмена и режим устанавливаются программно. К портуCOM1 можно подключить одно устройство со стандартным каналом RS-232 (например, компьютер или модем).

Порт СОМ2 может работать с интерфейсами RS-232 и RS-485. Асинхронный приемо-передатчик работает со скоростями до 115,2 Кбод. Скорость обмена задается программно. Выбор среды (RS-232/RS-485) и режима передачи (дуплексный или полудуплексный) осуществляется перемычкойJ6процессорного модуля.

При работе по RS-485 можно выбрать дуплексный или полудуплексный режим передачи информации. Оба режима позволяют строить сети с использованием самостоятельно разработанного или любого из стандартных протоколов на основе асинхронных приемо-передатчиков и физической среды RS-485 (одна или две витые пары в экране). Можно использовать протокол Modbus, поддерживаемый СПО ТКМ52.

Сетевой интерфейс Ethernet.

Процессорный модуль ТКМ52 имеет высокоскоростной последовательный интерфейс Ethernet, удовлетворяющий спецификацииIEEE 802/3, скорость 10Мбит/с. Встроенный контроллер Ethernetобеспечивает выполнение сетевых алгоритмов, обнаружение коллизий и управление передачей данных.

В качестве основного протокола для Ethernet, поддерживаемого системным программным обеспечением ТКМ52, выбранTCP/IP.

Для промышленного использования Ethernet10Мбит/с рекомендуется применять проводник с 2 витыми парами с общим экраном. Длина сегмента станция-коммутотор не должна превышать 100м. Интерфейс“витая параEthernet”предусматривает соединение только“точка-точка”. Для построения топологии сети типа “звезда” необходим дополнительный коммутатор. В центре звезды находится коммутатор, и каждая рабочая станция (контроллер) или сервер подключаются к коммутатору. Рекомендуется применять активные коммутаторы switch вместо пассивных hub. что позволяет уменьшить количество конфликтов при звездообразной архитектуре, а также использовать мосты Bridge и маршрутизаторы Router для отделения сегментов сети.

Контроллер имеет параллельный портLPT1. К этому порту можно подключать печатающее устройство или устройство резервного копирования.

В дублированном режиме работы контроллера принтерный порт может использоваться для обмена информацией между ведущим и ведомым контроллерами.

Блок клавиатуры и индикации VO3.

V03 - блок клавиатуры и индикации (16 символов на индикаторе, 36 клавиш) разработан для применения в составе технологических контроллеров TКM51, ТКМ52 и МФК различных модификаций, а также как самостоятельное изделие. Блок предназначен для обеспечения простого интерфейса оператора с данными контроллерами или другими устройствами. Присоединяется к внутреннему интерфейсу TКM51/52 или по последовательному каналу (RS-232/RS-485) к МФК или другим устройствам. В контроллерах TКM51/52 блок встроен непосредственно в корпус контроллера.

Контроллеры ТКМ52 могут работать в резервированном режиме. Дублированная пара контроллеров соединяется специальным кабелем. Оба контроллера, в зависимости от условий применения, могут подключаться к общим датчикам и исполнительным механизмам. Модули ввода/вывода позволяют подключать сигналы параллельно.

Контроллер крепится в монтажном шкафу четырьмя винтами.

ПИД-контроллер ТКМ21 имеет два исполнения:

- ТКМ21а – контроллер с управляющим аналоговым сигналом;