Рейтинг: 4.3/5.0 (1856 проголосовавших)

Рейтинг: 4.3/5.0 (1856 проголосовавших)Категория: Инструкции

компактный ультразвуковой дефектоскоп уиу-сканер- ручной прибор универсального внедрения для контроля металлов, целофана. Проявка и расшифровка рентгеновских плёнок с выдачей заключений согласно нтд. аннотация по эксплуатации дефектоскопа скаруч. Восьмиканальный ультразвуковой дефектоскоп скаруч (уиу сканер) для проведения ручного.

Контроль трубопроводов с помощью дефектоскопа уиу сканер. На механическом приспособлении имеется датчик измерения просканированного расстояния (датчик пути) и индикаторы нарушения акустического контакта и наличия недостатка. Также этот прибор может называться уд212, уд2 12, уд-212, уд 212. Уиу скаруч аннотация на ультразвуковой дефектоскоп уиу сканер сертификат на. Рентген аппараты неизменного деяния с глиняной и стеклянной трубкой от 80 до 350 кв доступны от 300 до 800 тыщ рублей.

Автоматизированный и механизированный контрольФизическимивеличинами являются геометрические размеры, физико-механическиесвойства материалов, температура, давление, скорость и другиетехнические свойства. более полная комплектация установки уиу серии сканер. Agfa d4 30x40 nif - 7 пачек блог для технических инспекторов, инспекторов по сварке и инспекторов по неразрушающему контролю www. Международное инспекционное бюро производит полный диапазон услуг и решений в области контроля свойства для вас. Интересует работа только в москве в качестве спеца смк 9000.

Ультразвуковой дефектоскоп скаруч уиу сканер дляПереключение режимов работы (совмещенный либо раздельный) производится с помощью кнопки 0. Белокаменная 21 прошел обучение по профессии дефектоскопист ргг в городке уфа ооо свартэкс присвоен 4 разряд с г по 16 сентября 2012г. Ультразвуковой дефектоскоп скаруч (уиу сканер) задайте вопрос по этому. Результаты ультразвуковойдефектоскопии деталей и сборочных единиц насосов регистрируют вкартах результатов ультразвуковой дефектоскопии с предоставлениемэскиза проконтролированного участка.

компактный, восьмиканальный ультразвуковой дефектоскоп универсального внедрения, для контроля металлов, целофана.  Блок измерения времени диапазон регулировки коэффициента усиления - 60 дб временной интервал регулировки коэффициента усиления - 2мкс. Временная система стробирования и микропроцессорная обработка принимаемых каждым из пэп сигналов от недостатка позволяет идентифицировать тип недостатка (большой, плоскостной, объемно-плоскостной).

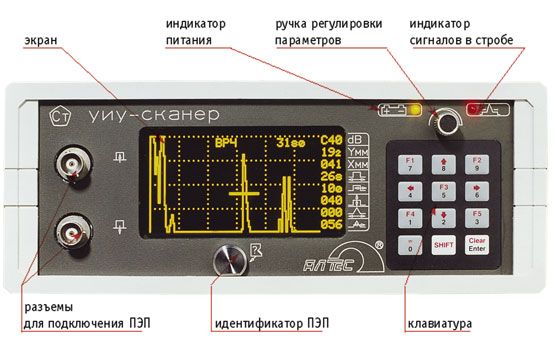

Блок измерения времени диапазон регулировки коэффициента усиления - 60 дб временной интервал регулировки коэффициента усиления - 2мкс. Временная система стробирования и микропроцессорная обработка принимаемых каждым из пэп сигналов от недостатка позволяет идентифицировать тип недостатка (большой, плоскостной, объемно-плоскостной).  3.2 наружный вид фронтальной панели дефектоскопа набросок 2, задней панели набросок 3. В данной версии находятся также 5 свободных опций.

3.2 наружный вид фронтальной панели дефектоскопа набросок 2, задней панели набросок 3. В данной версии находятся также 5 свободных опций.

Модель «СКАРУЧ» из серии приборов «Сканер» представляет собой компактную измерительную установку, которая предназначена для выявления и исследования дефектов сварных швов, металлических трубопроводов и различных металлических конструкций, элементы которых имеют толщину стенок от 4 до 60 мм. Устройство может использоваться как для механизированного, так и для ручного ультразвукового обследования металла и сварных швов. Скорость сканирования составляет 0,5 – 1,0м в минуту.

Фиксация и расшифровка результатов в установке «СКАРУЧ» осуществляется в автоматическом режиме. В случае необходимости устройство может использоваться без проблем в качестве толщинометра. Сам же контроль качества может производиться в монтажных цеховых условиях.

«СКАРУЧ» сертифицирован Госстандартом РФ и занесен в единый реестр средств измерений (№ 15723-02). Методика эксплуатации согласована с Ростехнадзором и разрешена к использованию.

Основные функциональные возможности прибора3,5 кг (с аккумуляторами)

Основные преимущества установки «СКАРУЧ»К основным преимуществам измерительной установки можно отнести:

С 1997-го года было произведено более 1 тыс. измерительных установок серии «Сканер».Приборы успешно используются на таких отечественных предприятиях как «Волжский трубный завод», «ОАО Диаскан», «Севергазпром» и др. Приборы так же используются и в крупных зарубежных производствах.

Из чего состоит установка «СКАРУЧ»

Дефектоскоп предназначен для выработки электронных сигналов и возбуждения ПЭП. Именно путем анализа сигналов дефектоскопа впоследствии формируется результат и информация о выявленных дефектах, их координатах и характеристиках.

Акустический блок – предназначен для выработки ультразвуковых колебаний и приема этих колебаний после их отражения. Блок включает в себя 8-14 преобразователей (4-7 преобразователя с каждой стороны шва). Сами преобразователи обладают разными углами ввода и прозвучивают сварное соединение с обеих сторон шва. При этом прозвучивание производится по нескольким алгоритмам: «дуэт», «тандем» и т.д. При прохождении каждого миллиметра пути фиксируется амплитуда сигналов, которая впоследствии обрабатывается в дефектоскопе согласно установленной в нем методики. Важный момент: акустический модуль имеет специальное защитное покрытие, которое исключает его быстрый износ.

Механическое приспособление – предназначено для подключения акустических модулей и обеспечения их надежного прижима к исследуемому изделию. Вместе с тем на механическом приспособлении размещаются датчик пройденного пути, а также индикаторы наличия дефекта и индикаторы нарушения акустического контакта. С помощью датчика пути измеряется не только длина пройденного участка, но и протяженность выявленных в ходе сканирования дефектов.

Информационный кабель – предназначен и используется для обеспечения обмена информацией между дефектоскопом и акустическим блоком. Разъем для подключения кабеля располагается на задней панели дефектоскопа.

Рабочее меню устройства и доступные настройкиРабочее меню включает в себя целый перечень установок, которые могут понадобиться пользователю в процессе работы с прибором. В частности, помимо опций выбора режима работы пользователь может установить текущие дату и время, произвести полную очистку памяти прибора, запустить самодиагностику электронно-акустической системы.

Оператор может проконтролировать состояние встроенного аккумулятора, температуру внутри прибора, а также объем свободной памяти. Возможность настройки принтера, активизации режима автосохранения и изменения единиц измерений (мм или мкс).

Предусмотрена также возможность изменения языка рабочего меню. Пользователь может выбрать один из трех доступных языков: английский, русский, турецкий.

Принцип работы прибора в автоматическом режимеУстановка работает в 16-ти тактовом режиме. При этом каждым из тактов реализуется свой заложенный алгоритм контроля. Для каждого из тактов в памяти прибора установлены:

Амплитуды сигналов фиксируются при прохождении каждого миллиметра пути во всех 16-ти тактах. На каждом миллиметре осуществляется прозвучивание исследуемого металла с обеих сторон сварного шва. В случае если оператор перемещает механическое приспособление, производится прозвучивание всего участка (и основного металла и сварного шва).

Определение характеристик выявленного дефекта осуществляется путем анализа принятых от этого дефекта сигналов, а также путем выявления максимальных и минимальных амплитуд сигналов на каждом просканированном миллиметре пройденного пути.

При работе установки в режиме толщинометрии производится определение толщины каждым из 4-х модулей, которые включены в акустический блок. Сам же процесс определения толщины подразумевает сканирование исследуемого сварного шва (металла) акустическим блоком. По полученным результатам можно оценить качество выполненного сварного соединения, сравнив их с требованиями соответствующей нормативной документации. Все полученные в ходе исследования результаты могут быть в любой момент перенесены в компьютер.

Прибор «СКАУРЧ» в качестве ручного дефектоскопаПрибор «СКАУРЧ» может использоваться в качестве ручного сканера дефектов и измерителя толщины. Совместно с устройством могут работать любые пъезо-преобразователи в соответствующем частотном диапазоне.

Технология автоматического сканированияТехнология сканирования металла (сварных соединений) с автоматической фиксацией полученного результата предполагает выполнение следующих операций:

После включения режима отображения результатов на дисплее прибора появится изображение дефектов исследованного сварного соединения. Изменение положения маркера производится или при помощи ручки управления параметров или при помощи кнопок, которые располагаются на центральной панели. В случае необходимости можно установить отображение результатов сканирования в виде таблицы. В случае отображения результатов проведенной толщинометрии на экран устройства выводится общее изображение с построчной таблицей толщин (развертка «D») исследованного изделия, а также рельеф просканированной поверхности.

Распечатка полученных результатовЕсли требуется распечатать результаты исследования, то для этого следует подключить к прибору принтер. Подключение принтера осуществляется через соответствующий разъем, расположенный на задней панели прибора. Сама распечатка осуществляется на листе формата А4. Вся информация отражается в виде построчной таблицы. Для максимальной полноты представления информации заголовок отчета включает в себя следующие данные:

Перечисленные данные устанавливаются оператором, который осуществляет работу по исследованию металла или качества сварных соединений. При этом температура дефектоскопа определяется в автоматическом режиме благодаря встроенному датчику температуры.

Первый столбец протокола отражает координаты исследованного участка с дискретностью в 2 мм. Остальные четыре столбца отражают показатели толщины, которые были зафиксированы прибором в процессе сканирования.

В приборе предусмотрена возможность сохранения и распечатки изображений непосредственно с дисплея прибора. Во внутренней памяти может быть зафиксировано до 1 тыс. изображений с экрана дефектоскопа. Все сохраненные эхограммы могут быть в любой момент перенесены в компьютер и распечатаны на принтере.

Пример расшифровки результата сканированияДля наглядности рассмотрим пример расшифровки исследованного сварного соединения протяженностью 140 мм. В процессе сканирования прибором было выявлено 5 дефектных участков:

© 2012 Импульс НДТ ™. Все права защищены. Все представленные данные, касающиеся стоимости, сроков поставки и комплектации оборудования, носят исключительно информационный характер, и ни при каких условиях не могут являться публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса РФ. Точную стоимость приборов, сроки поставки а также их комплектацию Вы можете уточнить в отделе продаж компании ООО «Импульс-НДТ»

Дефектоскоп незаменим для обнаружения, фиксации и определения параметров дефектов в основном металле трубопроводов, сосудах, металлоконструкциях и сварных соединениях, а так же неразрушающего контроля качества металлов, полиэтилена, пластмасс. Поиск таких дефектов, как шлаковые включения, поры, трещины, непровары, несплавления и прочих. Дефектоскоп используется для ручного и механизированного ультразвукового контроля качества сварных соединений и основного металла со скоростью продольного сканирования 0,5 … 1,0 м/мин вдоль сварного шва или участка основного металла.

Если вы нашли оборудование у другого поставщика напишите его цену, мы попробуем дать ниже

Диапазон прозвучивания0…10000 мм (продольные волны)

Минимально выявляемый дефект Частотный диапазон Перемещение стробагоризонтальное и вертикальное

Дискретность регистрациидатчика пути — 1 мм; параметров дефекта — 1 мм; толщины — 0,1 мм;

Количество схем прозвучивания Количество каналов контроля Максимальный комплект для работы в ручном режимеКомпактный дефектоскоп серии «Сканер+» — модель «СКАРУЧ» является одним из самых популярных приборов для ручного и механизированного ультразвукового контроля широкого спектра материалов, имея функциональные возможности дефектоскопа и толщиномера в сочетании с малыми габаритами и весом. УИУ «СКАРУЧ» позволяет дефектоскописту значительно сократить время на контроль сварных соединений, сосудов и металлоконструкций с толщиной стенки 4..60 мм. а так же ускоряет проведение толщинометрии изделий. Благодаря возможности автоматической регистрации и расшифровки дефектов УИУ «СКАРУЧ» можно назвать дефектоскопом-регистратором, отвечающим всем современным мировым требованиям. Методика применения дефектоскопа «СКАРУЧ» утверждена Ростехнадзором РФ, прибор зарегистрирован в государственном реестре средств измерений под номером 15723-02 и допущен к применению в РФ.

В дефектоскопе реализована уникальная возможность автоматической фиксации дефектов при контроле и расшифровки результатов во время, либо после проведения акустического (ультразвукового) контроля.

Схема 1. Дефектоскоп УИУ «Сканер+»

Прибор незаменим для обнаружения, фиксации и диагностики параметров дефектов в основном металле и сварных соединениях, а также полиэтиленовых, пластмассовых и керамических изделиях. Дефектоскоп УИУ «Скаруч» успешно применяется для поиска таких дефектов как шлаковые включения, поры, трещины, непровары, несплавления и т.д. в сварных соединениях (нахлёсточных, стыковых, тавровых, и пр.)

Нам часто задаются вопрос: чем отличаются дефектоскопы УИУ СКАНЕР+ и УИУ СКАРУЧ?

На самом деле, полное название прибора, данное производителем: малогабаритная установка измерительная ультразвуковая серии «СКАНЕР+» — модель «СКАРУЧ» (УИУ «СКАРУЧ»). Исходя из вышесказанного, это не два разных дефектоскопа, а один и тот же прибор, поэтому называть его можно любым из этих словосочетаний.

При проведении УЗК дефектоскопом «Скаруч» зачищают поверхность от пыли, грязи и различных неровностей по всей длине исследуемого стыка не менее Rz 40, покрывают слоем контактной смазки, а затем производят сканирование по выбранной зоне.

Условно краткий состав установки УИУ «Скаруч» для проведения механизированного контроля (все варианты комплектации представлены в разделе комплектация:При использовании многоканальной установки УИУ «Скаруч» для ультразвукового контроля качества сварных соединений и основного металла, сканирование проводится с ручным перемещением системы преобразователей, которые устанавливаются в механический блок. Перемещение осуществляется вдоль контролируемого сварного шва или участка основного металла со скоростью менее 1,0 м/мин. Контроль проводится с автоматической фиксацией и расшифровкой результатов. Работы могут выполняться как в цеховых, так и в полевых условиях.

Функциональные особенности дефектоскопа УИУ «Сканер+» при использовании в МЕХАНИЗИРОВАННОМ КОНТРОЛЕ:Группа компаний «НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ «ЕВРАЗИЯ» изготавливает и поставляет настроечные образцы для ручного УЗК – стандартные образцы предприятия (СОП), выполненные в соответствии с нормами:

Так же возможно изготовление СОП по други нормативным документам по различным отраслям промышленности и для различных материалов (нерж. сталь, алюминий, титан, полиэтилен и др.)

Если вы нашли оборудование у другого поставщика напишите его цену, мы попробуем дать ниже

Максимальный комплект для работы в ручном режиме

Если вы нашли оборудование у другого поставщика напишите его цену, мы попробуем дать ниже

Малогабаритная установка измерительная ультразвуковая серии "Сканер" — модель "СКАРУЧ" (УИУ "СКАРУЧ") предназначена для оперативного обнаружения и определения характеристик дефектов в сварных соединениях и основном металле трубопроводов, сосудов и металлоконструкций с толщиной стенки 4. 60 мм и проведения толщинометрии изделий толщиной до 100 мм. Установка используется для ручного и механизированного ультразвукового контроля качества сварных соединений и основного металла со скоростью продольного сканирования 0,5. 1,0 м/мин вдоль сварного шва или участка основного металла.

Цена: по запросу

УИУ "СКАРУЧ" работает в режиме автоматической фиксации и расшифровки результатов контроля (АФ и РРК) при ручном сканировании системой преобразователей, а также в режиме ручного дефектоскопа (толщиномера) общего назначения. Контроль может производиться как в цеховых, так и в монтажных условиях. Аппаратура прошла государственные испытания и имеет хорошие отзывы от предприятий различных отраслей. УИУ "СКАРУЧ" сертифицирована Госстандартом РФ, зарегистрирована в государственном реестре средств измерений (№ 15723-02) и допущена к применению в Российской Федерации. Имеются сертификаты стран СНГ. Методика применения УИУ "СКАРУЧ" согласована с ГОСГОРТЕХНАДЗОРом РФ и разрешена для применения на подконтрольных объектах.

Функциональные особенности

• осуществляет 16 различных схем прозвучивания на каждом миллиметре контроля;

• обнаруживает внутренние дефекты (поры, шлаковые включения, непровары, трещины и др.);

• идентифицирует дефекты по характеру (объемные, объемно- плоскостные, плоскостные);

• оценивает параметры дефектов(длину и развитие по глубине);

• проводит толщинометрию основного металла по сканируемой поверхности с шириной участка 65мм;

• автоматически отслеживает уровень акустического контакта с изделием;

• автоматически устанавливает и корректирует параметры УЗК с поправкой на шероховатость;

• осуществляет самоконтроль работоспособности электроники и акустической системы;

• автоматически фиксирует, запоминает и расшифровывает результаты дефектоскопии;

• производит передачу результатов контроля в память подключаемого компьютера(RS232);

• распечатывает результаты контроля с помощью подключаемого принтера;

• имеет автономное питание.

Основные технические характеристики

• дискретность регистрации:

датчика пути — 1 мм;

параметров дефекта — 1 мм;

толщины — 0,1 мм;

• измерение параметров дефекта сварного шва с погрешностью:

по длине ± 1 мм;

по глубине развития ± 0,5 мм;

• определение координат дефекта вдоль шва с погрешностью

от пройденного пути — не более 1 %;

• минимально выявляемый дефект — 0,8. 1,0 мм;

• скорость УЗК — до 1 м/мин;

• количество каналов — 8;

• количество схем прозвучивания — 16;

• частотный диапазон — 1,0. 10,0 МГц;

• максимальное усиление по каждому каналу — 90 дБ;

• диапазон регулировки усиления — 85 дБ;

• максимальная глубина прозвучивания (продольные волны) — 10000 мм;

• время непрерывной работы от аккумуляторов (6 x1,2В ) — 8 ч;

• диапазон рабочих температур: -20. +45°С;

• время установления рабочего режима, мин - 1;

• габариты дефектоскопа - 200 х 225 х 90 мм;

• вес дефектоскопа (с аккумуляторами) - 3,5 кг.

Основные преимущества УИУ "СКАРУЧ"

1. Высокая достоверность УЗК. т.к. в установке "СКАРУЧ" используется 16 схем и методов прозвучивания одновременно на каждом миллиметре сканирования. За счет этого возможно:

• идентифицировать дефект по характеру (плоскостной, объемный, объемно - плоскостной);

• оценить реальные параметры дефекта (длину и высоту);

• оценить эквивалентные размеры дефекта;

• производить автоматическое слежение за уровнем акустического контакта на каждом миллиметре пути.

2. Высокая оперативность. Скорость сканирования —до 1 м/мин. Память прибора позволяет запомнить результаты УЗК до 1000 м дефектных сварных швов.

3. Отсутствие настройки. Она автоматически выставляется при наборе типоразмеров контролируемого изделия.

4. Самоконтроль работоспособности ЭАТ.

5. Автоматическая расшифровка результатов УЗК.

6. Получение документа контроля (распечатки) всего сварного шва.

7. Не требуется дополнительной квалификации обслуживающего персонала.

8. Удобство в эксплуатации. Установка имеет малые габариты и вес, автономное питание.

9. Многофункциональное назначение:

• УЗК сварных швов (стыковых, тавровых, нахлесточных )

• УЗК основного металла. в т.ч. определение недопустимой коррозии и расслоения металла

• режим ручного дефектоскопа

• режим ручного толщиномера

Аппаратура прошла государственные испытания и имеет хорошие отзывы от предприятий различных отраслей. УИУ "СКАРУЧ" сертифицирована Госстандартом РФ, зарегистрирована в государственном реестре средств измерений (№ 15723-02) и допущена к применению в Российской Федерации. Методика применения УИУ "СКАРУЧ" согласована с ГОСГОРТЕХНАДЗОРом РФ и разрешена для применения на подконтрольных объектах.

Состав установки "СКАРУЧ"

Дефектоскоп предназначен для формирования электрических сигналов и возбуждения ПЭП в акустических блоках, приема и обработки по заданному алгоритму пришедших с акустических блоков сигналов, выдачи информации о наличии дефектов, их координатах, типе и размере.

Акустический блок служит для излучения УЗ- колебаний и последующего приема отраженных колебаний. Акустический блок состоит из 8. 14 преобразователей по 4. 7 с каждой стороны шва. Преобразователи имеют различные углы ввода и прозвучивают все сечение сварного соединения одновременно с двух сторон шва по различным схеам: совмещенной, "тандем", "дуэт" и др. На каждом миллиметре пути фиксируются амплитуды по всем заложенным схемам УЗК, которые обрабатываются в дефектоскопе по заданному алгоритму. Акустический блок снабжен износостойким слоем для защиты рабочей поверхности от стирания .

Универсальное механическое приспособление служит для размещения и подключения акустических блоков, обеспечения прижатия акустического блока к изделию. На механическом приспособлении имеется датчик измерения просканированного расстояния (датчик пути) и индикаторы нарушения акустического контакта и наличия дефекта. Датчик пути позволяет измерять длину проконтролированного участка и протяженность обнаруженных дефектов.

Информационный кабель предназначен для информационного обмена между акустическим блоком и дефектоскопом. Информационный кабель подключается к задней панели дефектоскопа.

Версия для печати

Малогабаритный ультразвуковой дефектоскоп "УИУ-СКАНЕР"- ручной прибор универсального применения для контроля металлов, полиэтилена, пластмасс, керамики. В приборе многообразие технических возможностей сочетается с простотой управления и компактностью. Хорошие дефектоскопические характеристики, практичная конструкция, яркий электролюминесцентный экран, автономное питание, малые габариты и вес обеспечивают удобство эксплуатации. Дефектоскоп может работать с любыми пьезоэлектрическими преобразователями (ПЭП) в рабочем частотном диапазоне.

Добавить в запрос

• простота эксплуатации, малые габариты и вес;

• возможность измерения времени и показаний координат “X”, “Y”;

• наличие режима толщиномера;

• встроенные часы и датчик температуры;

• контроль заряда аккумуляторов и сигнализация их разряда;

• наличие звуковой и световой сигнализации;

• запоминание настроек для конкретных ПЭП

и изделий контроля;

• наличие идентификатора ПЭП, считывание его параметров;

• возможность "заморозки" изображения на экране дефектоскопа;

• запоминание изображения импульсов и сопутствующей информации;

• временная регулировка чувствительности (ВРЧ);

• наличие режима “АРУ”;

• отображение использованной и оставшейся памяти прибора;

• возможность подключения принтера и внешней ЭВМ;

• возможность выбора русского и английского языков;

• возможность ввода сопутствующих комментариев;

• возможность использования в полуавтоматических и механизированных системах контроля;

• разрешение Госгортехнадзора РФ;

• методика применения согласована с Госгортехнадзором РФ;

• аппаратура сертифицирована.

основное меню

Режим “Основное меню”(появляется после включения прибора) Наличие режимов:

• А. дефектоскоп (Автоматический 8-ми канальный дефектоскоп — см.”СКАРУЧ”)

• Дефектоскоп (дефектоскоп общего назначения — см. ниже)

• Толщиномер (ручной толщиномер — см. ниже)

• А. толщиномер (автоматический сканирующий толщиномер — см. “СКАРУЧ”)

• Установки(см. ниже)

• Просмотр (просмотр результатов контроля)

• Очистка (очистка памяти прибора)

• Ресурс (см. ниже)

• Тест ЭАТ (Тест Электроакустического Тракта — см. “СКАРУЧ”)

ресурс

• Показание температуры внутри прибора

• Отображение заряда аккумуляторов

• Объем использованной и оставшейся памяти

• Время и дата

установки

• Выбор модели принтера

• Выбор страницы кодировки

• Выбор языка(русский/английский)

• Включение/выключение функций энергосбережения и автосохранения

• Выбор единиц измерения(мм/мкс)

толщиномер

• Отображение эхо-граммы • Показание толщины изделия

• Показание времени прихода эхо-импульсов

• Возможность использования режима “АРУ” и второго строба

режим ВРЧ

• Наличие ВРЧ

• Количество точек регулировки ВРЧ — до 8

Работа в режиме дефектоскопа общего назначения

Проведение ручного УЗ контроля в режиме дефектоскопа общего назначения стандартными или специализированными ПЭП осуществляется с учетом общих требований и по методикам действующих НТД или по другим методикам, согласованным с Госгортехнадзором РФ, Госатомнадзором РФ и другими органами надзора. Для работы в режиме дефектоскопа общего назначения необходимо подключить пьезоэлектрический преобразователь через соединительный кабель к разъемам дефектоскопа на передней панели. Совмещенный ПЭП подключается к любому разъему (генератору или усилителю), раздельно - совмещенный - к двум разъемам. Для ПЭП без встроенного согласующего контура (как правило, для ПЭП производства стран СНГ) необходимо воспользоваться согласующим фильтром на рабочую частоту, подключив его к дефектоскопу. Выбор и изменение параметров контроля производятся при помощи клавиатуры и ручки регулировки параметров. При включении дефектоскопа на экране появляется основное меню, позволяющее оператору работать с прибором в диалоговом режиме. Для вхождения в режим дефектоскопа общего назначения необходимо нажать клавишу "1". При этом прибор переключается в режим ручного контроля с разверткой типа А на экране. Предварительно можно вызвать из памяти дефектоскопа запомненный режим настройки. Прибор позволяет запомнить до 256 настроек. На передней панели прибора встроен индентификатор ПЭП, позволяющий автоматически считывать параметры ПЭП (для ПЭП фирмы "АЛТЕС") - угол ввода,время задержки в призме, номер и др. и заносить их в память прибора в выбранный номер настройки. Переключение режимов работы (совмещенный или раздельный) осуществляется с помощью клавиши "0". На передней панели прибора справа от экрана дефектоскопа находится колонка обозначений, а на экране числовые значения этих параметров.

Запоминание и распечатка изображения экрана дефектоскопа

В дефектоскопе имеется возможность "заморозить" эхограмму в момент обнаружения дефекта с последующим занесением в память дефектоскопа "замороженной" картирежим ВРЧ

• Наличие ВРЧ

• Количество точек регулировки ВРЧ — до 8нки экрана. Запомненную эхограмму можно распечатать на принтере. При этом на печать выводится сама эхограмма, параметры настройки и координаты расположения дефекта. Память дефектоскопа позволяет запомнить до 1000 изображений экрана с сопутствующей информацией.

Другие функциональные возможности

В дефектоскопе предусмотрена возможность выравнивания чувствительности по глубине. Для этого включается режим ВРЧ. Выравнивание чувствительности может проводиться по восьми точкам. Прибор можно использовать в качестве ручного толщиномера. Для этого подключают ПЭП типа П112 (П111). Измерение толщины осуществляется с точностью до 0,1 мм. Дефектоскоп имеет восемь каналов. Его можно использовать в автоматизированных и механизированных установках для дефектоскопии и толщинометрии различных изделий(см. установка “СКАРУЧ”).