Рейтинг: 4.2/5.0 (1923 проголосовавших)

Рейтинг: 4.2/5.0 (1923 проголосовавших)Категория: Инструкции

После окончания прокладки проводят гидравлические испытания трубопровода на полуторакратное рабочее давление.

3.13.7.9. Перед началом продувки и испытания трубопровода газом или воздухом должны быть определены и обозначены знаками опасные зоны, указанные в табл. 3.

Во время продувки и испытания трубопровода зона работ должна быть оцеплена, поскольку эти операции весьма опасные. В зоне оцепления нельзя, пользоваться огнем и курить. Все работники должны быть предупреждены о возможности внезапных разрывов труб при пневматических и гидравлических опрессов-ках. Обходчики должны находиться не ближе 10 м от трубопроводов при испытаниях или продувке его газом или воздухом под давлением до 2,5 МПа и.не ближе 5 м — при испытании водой.

Во время продувки и испытания трубопровода зона работ должна быть оцеплена, поскольку эти операции весьма опасные. В зоне оцепления нельзя пользоваться огнем и курить. Все работники должны быть предупреждены о возможности внезапных разрывов труб при пневматических и гидравлических опрессов-i ках. Обходчики должны находиться не ближе 10 м от трубопроводов при испытаниях или продувке его газом или воздухом под давлением до 2,5 МПа и не ближе 5м — при испытании водой.

3.5.4.193. Перед началом продувки и испытания трубопровода газом или воздухом должны быть определены и обозначены знаками опасные зоны, в которых запрещено находиться людям во время указанных работ (табл. 3.1).

6. Результаты гидравлического испытания трубопровода.

На время монтажа и гидравлического испытания трубопровода пружины разгружают при помощи распорных приспособлений.

Результаты гидравлического испытания трубопровода

6. Результаты гидравлического испытания трубопровода.

6. Результаты гидравлического испытания трубопровода.

Гидравлические и пневматические испытания трубопроводов проводят согласно действующим правилам и инструкциям, обеспечивающим'безопасность работ.

При каждом промежуточном осмотре трубопровода повышение давления нужно временно прекращать. Во время проведения пневматических испытаний трубопроводов на прочность необходимо устанавливать сохраняемую зону. Минимальное расстояние зоны должно составлять не менее 25 м при надземной прокладке и не менее 10 м при подземной. При повышении давления в трубопроводе и достижении в нем испытательного давления на прочность пребывание кого-либо в зоне охраны запрещается. Трубопровод разрешается осматривать лишь после того, как испытательное давление снижено до рабочего. Компрессор и манометры, используемые при пневматическом испытании трубопроводов, должны находиться вне зоны охраны. Перечисленные выше мероприятия безопасности не относятся к проведению пневматического испытания трубопроводов на плотность, если предварительно проведено испытание на прочность.

Результаты пневматического испытания трубопроводов считают удовлетворительными, если за время испытания на прочность не произошло падения давления и при последующем испытании на плотность не обнаружено утечек через сварные швы, фланцевые соединения и сальники. Для проверки утечек пользуются галлоидными течеискателями или обмазкой проверяемых участков мыльным или другим раствором.

Для проведения гидравлического испытания трубопроводов, расположенных на высоте свыше 3 м, должны устраиваться подмости или другие приспособления, обеспечивающие безопасный осмотр трубопроводов.

106. Проводятся ли испытания трубопроводов на прочность и герметичность и сплошная промывка? (§ 1141 Правил пожарной безопасности).

Не реже одного раза в 3 года необходимо проводить гидравлические и пневматические испытания трубопроводов для проверки их прочности и герметичности. Не реже одного раза в 5 лет следует проводить сплошную

Бригада обслуживания должна во время дежурства контролировать сохранность запаса огнегасительного вещества, давление в побудительном трубопроводе и питательной сети, правильное положение запорной арматуры, состояние генераторов, датчиков автоматического и дистанционного пуска и сети распределительных трубопроводов. Результаты осмотров записываются в специальном журнале. Не реже одного раза в три года проводят гидравлические и пневматические испытания трубопроводов для проверки их прочности и герметичности.

3.13.7.13. Пневматические испытания трубопроводов должны проводиться воздухом или инертным газом, пневматические испытания трубопроводов, ранее транспортировавших углеводородные взрывоопасные среды, —•• только инертными газами.

3.13.7.21. Периодические испытания трубопроводов на прочность и герметичность необходимо проводить, как правило, во время проведения ревизии трубопроводов.

2.3.12. Разрешается предусматривать в машинном или аппаратном отделении установку воздушного компрессора, предназначенного для пневматического испытания трубопроводов после монтажа или ремонта, а также для аппаратов или сосудов.

5.17. Гидравлическое и (или) пневматическое испытания трубопроводов в составе компрессорной установки проводятся в соответствии с «Правилами устройства и безопасной эксплуатации технологических трубопроводов» ПБ 03-108-96.

Гидравлическое испытание Википедия

Пневматическое испытание трубопроводов на прочность и плотность следует производить воздухом или инертным газом. Не разрешается проводить пневматическое испытание на прочность в по проведению пневматических испытаний сосудов и трубопроводов работающих под давлением действующих цехах производственных предприятий, а также на эстакадах, в каналах и лотках, где уложены эксплуатируемые трубопроводы. При отсутствии особых указаний в проекте значение испытательного давления должно составлять 0,125 МПа. Испытание на прочность в случаях установки чугунной арматуры (кроме арматуры из ковкого чугуна) допускается при испытательном давлении не выше 0,4 МПа, при этом вся чугунная арматура должна пройти гидравлическое испытание на прочность пробным давлением в соответствии с гост 35680. Давление в трубопроводе при пневматическом испытании следует поднимать постепенно, параллельно с. Давление и. При выдерживании трубопровода под. При проведении испытания.

Внутренний осмотр сосудов, включенных в системы с непрерывно действующим технологическим процессом, с некоррозиоиной рабочей средой, остановка которых по условиям производства невозможна, допускается совмещать с капитальным ремонтом или заменой катализатора, но не реже одного раза в 4 года. При внутренних осмотрах сосудов должны быть выявлены и устранены все дефекты, снижающие нх прочность; периодический осмотр сосудов в рабочем состоянии; гидравлическое испытание с предварительным внутренним осмотром сосудов, не регистрируемых в органах надзора, не реже одного раза в 8 лет; досрочное техническое освидетельствование нерегистрируемых сосудов. При подготовке к осмотрам и гидравлическим испытаниям сосуд следует охладить (отогреть освободить от заполняющей рабочей среды, отключить заглушками от.

N 30 методические указания hyundai ПО проведению. Под давлением, и. Сосудов, работающих под. Испытание сосуда. Сосудов, по проведению пневматических испытаний сосудов и трубопроводов работающих под давлением работающих под. И трубопроводы;. Давление по. Испытаниях сосудов и. Сосудов, работающих под. Проведение пневматического испытания сосудов и. Давления по. Сосудов, работающих под.

Установки компрессорные для пневматических испытаний сосудов, работающих под давлением.

Основные понятия о жидкости и сжатом воздухе. Арматура, приборы и оборудование для гидравлических и пневматических испытаний. Пневматические испытания сосудов, гидравлические испытания трубопроводов, гидравлические и пневматические испытания представляют собой способы проверки различных изделий давлением жидкости или сжатого воздуха. Изделия, изготовляемые в медницком деле, подвергаются гидравлическим или пневматическим испытаниям на испытательное (избыточное) давление. Величина давления воды или сжатого воздуха при испытании задается правилами Госгортехнадзора для всех отраслей промышленности, кроме судостроительной, где это регламентируется правилами Регистра ссср. В целях безопасной эксплуатации испытательное давление по Госгортехнадзору обычно на 20 превышает рабочее давление. При гидравлических испытаниях сосудов и арматуры давление создается при применении жидкости воды.

При пневматическом испытании сосудов и. Давлении и под. По проведению.

Страницы: 1 2 швов сварных соединений должна быть подготовлена на контроль выбранным методом в соответствии с действующими нормативно-техническими документами. Исследование физико-механических свойств, химического состава и микроструктуры металла 2.87. Требования по исследованию физико-механических свойств, химического состава и микроструктуры металла должны осуществляться в соответствии с Методикой оценки ресурса остаточной работоспособности технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств. 2.88. Металлографические исследования металла или сварных соединений проводят для оценки микроструктуры, характера ее изменения под влиянием условий эксплуатации. 2.89. Исследование микроструктуры металла или сварных соединений непосредственно на сосудах (аппаратах) должно осуществляться неразрушающим (безобразцовым) методом путем снятия реплик (оттисков) на наружной или внутренней поверхности согласно действующей.

Техническое освидетельствование, чтобы обеспечить устойчивую и безопасную эксплуатацию сосудов, работающих под давлением, их подвергают техническому.

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин, указанных в табл. 20.

Предельное испытательное давление и длина

испытываемого участка при пневматическом испытании

Условный диаметр

трубопровода, мм

Предельное испытательное

давление, кгс/см 2 (избыточное)

Наибольшая длина

участка трубопровода, м

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см 2 , при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356—59.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см 2 ; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см 2 . При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода, находящегося под давлением. не допускается. Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и- активные газы, а также легковоспламеняющиеся и горючие жидкости, транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

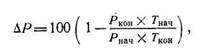

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

где ∆Р — величина падения давления, %;

Ркон и Рнач — сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см 2 ;

Ткон и Тнач —абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

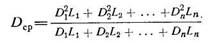

где DBH — внутренний диаметр испытываемого трубопровода, мм. Если трубопровод состоит из участков различных диаметров, средний внутренний его диаметр определяют по формуле:

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 — при транспортировании токсичных продуктов; 0,2 — при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных). При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент, подсчитываемый по формуле:

L1. L2. Ln — длины соответствующих участков трубопровода, мм;

где D1. D2. Dn — внутренние диаметры участков трубопроводов, м.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке — 25 м, а при подземной— 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных.

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность?

2. Как проводят пневматическое испытание трубопроводов на плотность?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления?

4. Какие допускаются нормы падения давления для различных трубопроводов?

Все материалы раздела «Монтаж трубопроводов» :

Пневматическое испытание трубопроводов может проводиться по усмотрению строительной организации в случае возникновения трудностей при выполнении гидравлического испытания (отсутствие воды в районе строительства, зимнее время и др.).

При пневматическом испытании трубопроводов испытательное давление должно устанавливаться в проекте и указываться в рабочей документации. При отсутствии в рабочей документации значения испытательного давления его следует принимать:

для стальных трубопроводов с расчетным внутренним давлением рР 0,5 МПа включительно, равным 0,6 МПа как для предварительного, так и для приемочного испытания;

для стальных трубопроводов с расчетным внутренним давлением рр ОТ 0,5 до 1,6 МПа включительно, равным 1,15 рр как для предварительного, так и для приемочного испытаний;

для чугунных, железобетонных (со стальным сердечником и виброгидропрессованных) н асбестоцементных трубопроводов, независимо от значения расчетного внутреннего давления, равным 0,15 МПа для предварительного и 0,6 МПа для приемочного испытания.

При проведении предварительного и приемочного испытаний на прочность трубопровод следует выдерживать под испытательным давлением в течение 30 мин. Для поддержания испытательного дав» ления надлежит подкачивать воздух.

Дефекты, выявленные и отмеченные при осмотре трубопровода, следует устранять после снижения избыточного давления в трубопроводе до нуля (до атмосферного давления). После устранения дефектов должно быть произведено повторное испытание трубопровода.

Трубопровод признается выдержавшим предварительное и приемочное пневматические испытания на прочность, если при тщательном его осмотре не будет обнаружено нарушений целостности трубопровода, дефектов в стыковых и в сварных соединениях.

Оценка герметичности трубопроводов из разных материалов при проведении приемочного испытания производится при давлении 0,03 МПа. Падение давления наблюдается по показанию жидкостного манометра, подключаемого для этого параллельно пружинному техническому манометру

При определении падения давления за период испытания должно быть учтено изменение барометрического давления, определяемое по барометру-анероиду или по данным местной метеорологической станции.

Истинную величину падения давления в трубопроводе р прн проведении испытания трубопровода на герметичность следует определять по формуле

Трубопровод признается выдержавшим пневматическое оконча-тельное испытание, если не будет нарушена его. При этом допускается образование пузырьков воздуха на наружной смоченной поверхности железобетонных виброгидропрессованных труб

Если истинное значение падения давления в трубопроводе превышает допустимое, то трубопровод признается ие выдержавшим пневматическое испытание и должны быть приняты меры по обнаружению и устранению скрытых дефектов трубопровода. Затем следует выполнить повторное пневматическое испытание трубопровода.

В тех случаях, когда проведение предварительного испытания гидравлическим способом затруднено, а при проведении приемочного испытания пневматическим способом не может быть обеспечена над-. лежащая оценка качества трубопровода, по согласованию с проект» ной организацией допускается проведение испытаний трубопроводов смешанным способом: предварительное — пневматическим и окончательное — гидравлическим способами.

При испытательных давлениях более 0,1 МПа следует пользоваться аттестованными в установленном порядке пружинными техническими манометрами по ГОСТ 8625—77Е класса точности не ниже 1,5 (преимущественно класса точности 0,6 и 1).

При измерении перепада давления следует пользоваться однотрубным жидкостным манометром, рабочей жидкостью в котором может быть вода при плюсовых температурах наружного воздуха и керосин при отрицательных температурах.

К однотрубному жидкостному манометру предъявляются следующие требования:

открытая стеклянная трубка манометра должна быть длиной не менее 1 м и наружным диаметром 8—14 мм;

шкала, по которой производится отсчет падения давления, должна иметь миллиметровые деления;

шланг, соединяющий воздухожидкостный бачок со стеклянной трубкой, должен иметь длину не более 4 м и внутренний диаметр 7—13 мм (на I мм меньше наружного диаметра стеклянной трубки);

внутренний диаметр бачка должен быть не менее 100 мм, объем — не менее 2 л;

при высоте бачка более 300 мм на нем устанавливается водомерное стекло и отсчет.А2 ведется от уровня жидкости в бачке;

при высоте бачка менее 300 мм водомерное стекло может не устанавливаться и отсчет А2 ведется от середины высоты бачка;

шланг, соединяющий бачок со стеклянной трубкой, должен быть проложен с подъемом по всей длине, чтобы не допустить образования в нем воздушных пробок.

Для испытания трубопроводов рекомендуется пользоваться инвентарными торцовыми заглушками, одна из которых служит для присоединения к компрессору и подключения однотрубного жидкостного манометра, другая — для подключения пружинного манометра.

В качестве специальных приборов (галоидных течеискателей) могут быть использованы течеискатели ГТИ-2Т6, ГТИ-3, ГТИ-5 и др.

Подготовка к испытанию

До проведения пневматических испытаний (предварительного и приемочного) на испытываемом участке трубопровода должны быть:

закончены все работы по заделке стыковых соединений, устройству упоров, монтажу соединительных частей и арматуры; получены удовлетворительные результаты контроля качества сварки и изоляции стальных трубопроводов;

установлены стальные фланцевые заглушки вместо гидрантов, вантузов, предохранительных и противовакуумных клапанов по концам испытываемых участков и в местах присоединения к эксплуатируемым трубопроводам;

открыты все задвижки, установленные на его линейной части;

установлены временные упоры в местах стыковых соединений, где при испытании трубы могут получить продольные смещения;

подготовлены средства для наполнения трубопровода воздухом, смонтированы временные коммуникации; установлены приборы и краны, необходимые для проведения испытания; проверена правильность подключения к трубопроводу компрессора;

осушены и провентилированы колодцы, в которые будет опускаться технический персонал для осмотра установленных в них узлов трубопровода;

ответственным исполнителем получен наряд-допуск иа производство работ повышенной опасности в порядке и по форме, установленной требованиями СНиП Ш-4-80;

проверена по записям в рабочем журнале достаточность фактического времени выдержки трубопровода для выравнивания температуры воздуха в трубопроводе с температурой грунта;

организованы дежурства на границах участка охранной зоны.

Линия, подводящая воздух от передвижного компрессора или от магистрали сжатого воздуха, должна иметь: не менее двух запорных устройств: влагомаслоотделитель, снабженный вентилем для выпуска влаги (конденсата) и масла и предохранительным клапаном (если он отсутствует в передвижной компрессорной установке); манометр с переходным краном и патрубком для присоединения контрольного манометра.

Во избежание влияния вибрации при работе компрессора на показания пружинных технических манометров присоединение их к испытательному участку трубопровода следует производить через компенсационный патрубок

Способы выявления дефектов

Неплотности и другие дефекты на испытываемом участке трубопровода можно выявить следующими способами:

по звуку просачивающегося воздуха;

по пузырям, образующимся в местах утечки воздуха из трубопровода при покрытии стыковых соединений и других мест мыльной эмульсией;

по запаху одорированного воздуха, вытекающего через неплотности на испытываемом участке трубопровода;

по показаниям галоидных течеискателей при применении галоидных добавок к воздуху, вводимому в испытываемый трубопровод.

При приготовлении мыльной эмульсии для обмазки стыков и возможных мест неплотностей в воде растворяют мыло (порошок) из расчета 35 г мыльного порошка на 1 л воды. Для предупреждения быстрого высыхания мыльной эмульсии в нее добавляют несколько капель глицерина. При отрицательных температурах воздуха в мыльную эмульсию для предотвращения ее замерзания следует добавлять глицерин (или этиловый спирт) в большем количестве.

При определении мест неплотностей на испытываемом участке трубопровода с помощью одорированного воздуха в качестве одо-ранта можно применять аммиак, этилмеркаптан, пенталарам и дру гие газы с резким запахом. Эти одоранты добавляются к воздуху, засасываемому компрессором и подаваемому в трубопровод через сосуд Вульфа.

Аммиак (25 %-ный раствор крепкого нашатырного спирта) должен вводиться в трубопровод в начале испытания при давлении воздуха около 0,03 МПа. Испытываемый участок осматривают и к местам, где возможны утечки (стыковые соединения, присоединения арматуры и т. п.), подносят шнур или тампон, пропитанный соляной кислотой, или стеклянную палочку, смоченную этой кислотой. Над дефектным местом должно появиться облачко белого цвета. Для обнаружения дефектных мест можно использовать также бесцветный раствор фенолфталеина, смачивая им стыковые соединения и другие места возможных утечек. Раствор фенолфталеина при взаимодействии с аммиаком становится ярко-малиновым.

При определении мест утечки воздуха с помощью галоидных течеискателей в качестве галоидов могут быть использованы четыреххлористый углерод, хлорофоны, иодифорин, фреон и др.

Места дефектов, выявленных на испытываемом участке трубопровода, отмечаются мелом или краской, а сведения о характере дефекта и его местоположении заносятся в дефектную ведомость испытаний.

Испытаниетрубопроводов водоснабжения и канализации

Испытание напорных трубопроводов на прочность и герметичность производится гидравлическим или пневматическим способом, выбираемым в зависимости от.

bibliotekar.ru/spravochnik-51/42.htm

По окончании монтажа смонтированные трубопроводы, а также сосуды и аппараты, работающие под давлением, испытывают на прочность и плотность. Испытание на прочность проводят для проверки способности трубопроводов, сосудов и аппаратов выдержать без разрушения давление, на которое они рассчитаны; величина испытательного давления обычно составляет 1,25 максимального расчетного рабочего давления. Испытание на плотность проводят для проверки отсутствия утечек находящегося в трубопроводах, сосудах и аппаратах технологического продукта — жидкости или газа; это испытание проводят под давлением, равным рабочему. Испытания на прочность и плотность производят одновременно. Испытание может быть гидравлическим или пневматическим. В первом случае трубопроводы и сосуды заполняют водой и создают необходимое давление насосом; во втором — их заполняют воздухом или инертным газом, нагнетаемым под давлением компрессором.

Испытание прочности и плотности трубопроводов, работающих под давлением до 2 МПа, может быть гидравлическим или пневматическим, а свыше 2 МПа — только гидравлическим.

Сосуды и аппараты, поступающие в монтаж полностью собранными и испытанными на предприятии-изготовителе, индивидуальным испытаниям на плотность и прочность не подвергают, за исключением тех случаев, когда они повреждены в процессе транспортировки или монтажа, когда истекли гарантийные сроки их хранения, а также в случае применения на монтаже аппаратов сварки, пайки или вальцовки элементов, работающих под давлением. Испытаниями должен руководить производитель работ или мастер в соответствии с указаниями проекта, инструкциями и требованиями Госгортехнадзора.

Испытаниям подвергают трубопроводы, полностью законченные монтажом, закрепленные на постоянных опорах или подвесках, с установленной арматурой, врезками, штуцерами, а также отключенные от аппаратов и других трубопроводов заглушками с хвостовиками. Использовать запорную арматуру для отключения испытываемых трубопроводов запрещается. Допускается испытывать трубопроводы отдельными участками при соблюдении перечисленных условий.

Проведение испытаний связано с опасностью разрыва испытываемого трубопровода или сосуда и поражения разлетающимися осколками металла находящихся вблизи участников испытаний. Особенно опасно пневматическое испытание, когда разрушение происходит внезапно, в виде взрыва, и осколки разлетаются на большое расстояние. Поэтому испытания на прочность и плотность производят преимущественно гидравлическим способом, являющимся менее опасным. Пневматическое испытание производят в тех случаях, когда оно необходимо по технологическим требованиям (например, испытание на плотность трубопроводов смазочных или гидравлических систем перед заполнением их травильным раствором или промывочной смесью), когда испытание производится при отрицательной температуре окружающего воздуха, а растворов с низкой температурой замерзания или горячей воды нет. Пневматическое испытание производят также в тех случаях, когда опорные конструкции или эстакады, на которых смонтированы воздухо-, газопроводы или аппараты, не рассчитаны на нагрузку от веса воды в объеме трубопроводов или аппаратов, подлежащих испытанию.

Перед испытанием производят наружный осмотр трубопровода или аппарата для проверки правильности выполнения монтажных работ (в соответствии с проектом); проверяют размещение опор и подвесок, надежность креплений трубопроводов и аппаратов, отсутствие временных поддерживающих и закрепляющих приспособлений, наличие и исправность арматуры (в том числе предохранительных клапанов) и контрольно-измерительных приборов, воздушников и дренажных устройств, возможность свободного доступа к ним и ко всем соединениям.

Свободные концы испытываемых трубопроводов (или отдельных их участков), на которых нет фланцев или резьбы, закрывают инвентарными заглушками различной конструкции, обеспечивающими надежное уплотнение между стенкой трубопровода и его внутренней полостью.

На заглушках, люках, фланцевых и других соединениях, которые могут быть сорваны или пробиты при повышении давления в трубопроводе, как местах, опасных для пребывания вблизи, них людей, на время испытаний устанавливают предупредительные знаки.

Персонал, занятый проведением испытаний, должен находиться в безопасных местах, огражденных экранами на случай возможного выбивания заглушек, пробоя прокладок или какой-либо другой аварии.

Испытываемый трубопровод или аппарат присоединяют к гидравлическому прессу, насосу, компрессору или воздушной сети, создающим необходимое испытательное давление, через временный трубопровод с двумя запорными вентилями, расположенными так, чтобы было удобно открывать и закрывать их без применения лестниц и подмостей. Этот временный трубопровод до начала испытаний основного подвергают гидравлическому испытанию.

Манометры, применяемые при испытаниях, должны быть проверены и опломбированы государственными контрольными лабораториями измерительной техники. Эти манометры должны соответствовать классу точности не ниже 1,5, иметь диаметр не менее 160 мм и шкалу на номинальное давление на 1/3 более измеряемого давления. Манометры устанавливают так, чтобы их шкалы находились в вертикальной плоскости или имели наклон вперед, на угол до 30°. Чтобы показания манометров были хорошо видны обслуживающему персоналу, должны быть предусмотрены хорошее освещение манометров и свободный доступ к ним. Термометры, применяемые при пневматическом испытании, должны иметь цену деления не более 1° С.

Нельзя оставлять испытываемые трубопроводы или аппараты под давлением без надзора. Следует помнить, что давление в них может подняться не только при подкачке воды, воздуха или инертного газа, но и при нагреве их солнечными лучами. Во избежание несчастных случаев осматривать испытываемые трубопроводы или аппараты можно только после того, как испытательное давление будет снижено до рабочего.

Дефекты, обнаруженные при испытании, устраняют, а испытание повторяют. Устранять дефекты можно только после снижения давления до атмосферного. Подчеканка сварных швов, в которых обнаружены дефекты, запрещается. Осматривать трубопроводы или аппараты, находящиеся на высоте, и устранять в них дефекты следует с лесов, подмостей или люлек.

Трубопроводы, подлежащие гидравлическому испытанию, как правило, испытывают отдельно от аппаратов (сосудов), за исключением обвязочных трубопроводов, которые испытывают вместе с аппаратами пробным давлением, установленным для аппаратов.

Гидравлическое испытание должно проводиться при положительной температуре окружающего воздуха. В отдельных случаях такое испытание может быть допущено при отрицательной температуре, если будут приняты меры, исключающие возможность замерзания воды, особенно в спускных линиях, и обеспечивающие надежное опорожнение трубопровода (применение горячей воды, водных растворов хлористого кальция, подогрев).

Проводить гидравлическое испытание нескольких трубопроводов одновременно можно только при наличии соответствующего указания в проекте; в противном случае необходимо получить письменное разрешение проектной организации, которая должна подтвердить, что конструкции опор или эстакад рассчитаны на дополнительные нагрузки, возникающие при одновременном заполнении трубопроводов водой.

Давление в испытываемом трубопроводе или аппарате следует поднимать равномерно, без толчков и ударов, постоянно контролируя его величину и состояние трубопровода или аппарата.

Сварные швы стальных трубопроводов при осмотре разрешается обстукивать молотком массой не более 1,5 кг; швы трубопроводов из цветных металлов и сплавов можно обстукивать деревянным молотком массой не более 0,8 кг. Трубопроводы из других материалов обстукивать не разрешается.

При обнаружении дефектов их устраняют, предварительно снизив давление и освободив участок трубопровода, подлежащий ремонту, от воды. Если испытания проводятся маслом (при проверке на прочность и плотность трубопроводов смазочных и гидравлических систем), то выполнять работы, связанные с резкой и сваркой, можно только после полного удаления из ремонтируемого участка трубопровода остатков масла и его паров.

После гидравлического испытания трубопроводы промывают и продувают для удаления отслоившейся окалины, шлама, других загрязнений и остатков воды, Для этого их разделяют на отдельные участки; в конце каждого участка и в ответвлениях необходимо предусмотреть свободный выход для воды, пара, сжатого воздуха или инертного газа — снять заглушки или отдельные детали. У открытых концов устанавливают прочные щиты для защиты работающих от твердых частиц и воды, вымываемых и выдуваемых из трубопроводов. Находиться вблизи незащищенных концов промываемых и продуваемых участков трубопроводов нельзя.

К проведению пневматических испытаний трубопроводов и аппаратов предъявляют более жесткие требования безопасности, связанные со специфическими свойствами сжатого воздуха. Не разрешается проводить пневматическое испытание трубопроводов и аппаратов на прочность в действующих цехах производственных предприятий, а также на эстакадах, в каналах и лотках, где уложены действующие трубопроводы. Нельзя подвергать пневматическому испытанию на прочность трубопроводы из чугуна, стекла, фаолита, антегмита.

До начала пневматического испытания разрабатывают инструкцию по безопасному ведению испытательных работ в конкретных условиях и знакомят с ней всех участников испытания.

На время проведения пневматического испытания устанавливают охраняемую зону, внутри которой во время повышения давления и испытания на прочность пребывание людей не разрешается. Минимальное расстояние от оси трубопровода до границы охраняемой зоны з зависимости от материала труб, диаметра трубопровода, величины испытательного давления может быть 7. 25 м. Для наблюдения за охраняемой зоной устанавливают посты, которые размещают в безопасных местах. Границы этой зоны отмечают флажками, а в темное время суток — электрическими лампочками. Компрессор и ресивер, используемые для испытания, располагают вне охраняемой зоны. Наибольшая величина испытательного давления зависит от диаметра и длины испытываемого трубопровода, места его прокладки и равна 0,6. 2 МПа. Пневматическое испытание на прочность трубопроводов, на которых установлена арматура из серого чугуна, допускается при испытательном давлении не выше 0,4 МПа. Эта арматура должна быть предварительно испытана на прочность. Давление в трубопроводе при пневматическом испытании следует поднимать постепенна, с осмотром трубопровода на ступенях: при достижении 60 % испытательного давления для трубопроводов с рабочим давлением до 0,2 МПа и при достижении 30 и 60 % испытательного давления для трубопроводов с рабочим давлением 0,2 МПа и выше. Число людей, проводящих пневматическое испытание, должно быть минимальным.

Присоединять и разъединять трубопроводы или рукава, подводящие воздух от компрессора к испытываемому трубопроводу, разрешается только после прекращения подачи воздуха и полного снятия давления.

При испытаниях оборудования и трубопроводов кислородных станций необходимо выполнять следующие правила техники безопасности. Перед проведением холодных опрессовок все монтажники должны быть проинструктированы об опасностях обмораживания при прикосновении к неизолированным охлажденным аппаратам и трубопроводам. Запрещается подвергать ударам емкости и трубопроводы, заполненные жидким кислородом (воздухом). Внеблочные коммуникации и системы воздухоразделительных установок рекомендуется испытывать гидравлическим способом. Пневматические испытания проводят только в случаях, предусмотренных проектом или техническими условиями, по письменному согласованию с заказчиком и органами Госгортехнадзора.

В ходе испытаний часто выполняют работы, связанные с применением сжиженных продуктов разделения воздуха (кислорода, азота, аргона, криптона). Требования безопасности при производстве этих работ обусловлены специфическими свойствами перечисленных продуктов. Они имеют сверхнизкие температуры (ниже —180 °С) и при попадании на незащищенные части тела вызывают тяжелые ожоги. На открытом воздухе они интенсивно испаряются, образуя множество газообразных веществ, из которых наиболее опасен кислород. Соприкосновение газообразного кислорода с минеральными маслами, жирами, другими горючими веществами приводит к самовозгоранию последних. Взрывоопасны все пористые вещества, пропитанные кислородом. Насыщенная кислородом одежда рабочего при приближении его к открытому огню или к источнику ценообразования может мгновенно воспламениться. Поэтому в местах, где ведутся работы с кислородом, запрещается пользоваться загрязненным и замасленным инструментом и тряпками, работать в замасленной спецодежде и замасленными руками. Перед работой руки тщательно моют с мылом, а инструменты и детали обезжиривают растворителем (бензином, дихлорэтаном) или моющими растворами. После обезжиривания растворителем инструменты и детали тщательно просушивают, так как пары растворителя в смеси с кислородом могут вызвать взрыв.

В помещениях, где проводятся работы с жидким кислородом, жидким воздухом, запрещается пользоваться открытым огнем, выливать сжиженные газы на пол в рабочем помещении, работать без регулярного лабораторного контроля за содержанием кислорода в воздухе рабочей зоны, без соответствующей спецодежды и защитных средств. Спецодежду работающих с жидким кислородом необходимо периодически проветривать.

Вдыхание чистого азота, аргона и других инертных газов вызывает мгновенную потерю сознания: поэтому работать с жидким азотом (аргоном, неоном) без вентиляции рабочего места и регулярного контроля за составом воздуха рабочей зоны нельзя. Запрещается допускать к работе со сжиженными продуктами разделения воздуха лиц, не прошедших соответствующего обучения и инструктажа на рабочем месте.