Рейтинг: 5.0/5.0 (1894 проголосовавших)

Рейтинг: 5.0/5.0 (1894 проголосовавших)Категория: Бланки/Образцы

В соответствии с принципиальной, а также транспортио-техио- логической (структурной) схемами складского процесса и в целях четкой организации работ рекомендуется составлять технологические карты, разрабатываемые применительно к конкретным условиям склада.

Карты технологического процесса представляют собой документ» регламентирующий цикл операций, выполняемых на конкретном складе. Составляется карта на базе утвержденной транспортно-технологической (структурной) схемы.

Технологические карты определяют состав операций и переходов, устанавливают порядок их выполнения, содержат технические условия и требования, а также данные о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций. Например, технологические карты для склада предприятия оптовой торговли должны содержать исчерпывающую информацию по следующим вопросам: каковы исходные условия для выполнения работ; где выполняются работы; кто исполнители; каково содержание работ с материальным потоком; каково содержание работ с информационным потоком, т. е. какая информация используется или формируется (какие документы составляются либо используются) в процессе выполнения работ; какие механизмы применяются в ходе выполнении работ.

Примерная форма технологической карты, приведенная

в табл. 3.2, содержит фрагмент технологического процесса описание операций выгрузки товаров из автомобиля и приемки по количеству мест. Исходным условием для их выполнения является доставка товара на склад в автомобиле. Исполнителями являются грузчики отдела экспедиции, кладовщик, товаровед, водитель-экспедитор. Основное содержание работы с материальным потоком: разгрузка, приемка по количеству мест.

Участок производства работ

погрузчик

электриче

ский

Глава 1 Оптимизация и стандартизация складских технологически* процессов

операции, от качества выполнения которых существенно зависит уровень сервиса, например, операция контроля состава гетерогенной паллеты, т. е, паллеты, на которую на складе собрали различные грузы; операции, влияющие на сохранность материальных ценностей, например, процедура передачи смен, процедура инвентаризации или процедура допуска на территорию склада; операции, от рациональности выполнения которых существенно зависят издержки склада, например, комплектация заказов покупателей, расходы па которую могут составлять до 50% бюджета склада.

Высокое качество процесса возможно лишь в случае, если каждый его участник четко представляет свою роль в нем, а также действия, которые он должен осуществить в той или иной ситуации. Следовательно, возникает необходимость формализации процессов, четкого описания их алгоритма в специальных документах. При этом важно, чтобы все документы имели единую структуру, описания должны быть последовательными, легко читаемыми, не допускающими разночтений.

Стандартизация технологических процессов на складах позволяет сократить время на обучение сотрудников, помогает решить проблему разделения и кооперации труда.

Основной целью разработки технологических стандартов является повышение качества предоставляемых складом услуг и повышение производительности труда (сокращение времени простоев, сокращение времени обработки грузов).

Для работающего склада стандартизацию логично начать с анализа технологического процесса. Как показывает опыт, простое описание имеющихся процедур и контроль их выполнения дает сокращение времени на выполнение операций от 2 до 5%.

Трем контролерам подразделения отгрузки склада общего пользования было предложено'составить описание процесса контроля подготовленного к отпуску грузового пакета, сформированного на поддоне из товаров различных наименований. Двое из контролеров проработали на предприятии по пять лет, один — четыре года, в одном подразделении они проработали год. В результате получилось три разных описания. Предложенные контролерами процедуры отличались как по времени проверки, так и по вероятности ошибки, величина которой оказалась обратно пропорциональной времени проверки.

Различие в процедурах контроля означает, что в случае, если один контролер, начав проверку заказа, не сможет ее закончить, другому контролеру придется провести всю работу заново. То есть время, потраченное на проверку первым контролером, пропадет впустую. Следует отмстить, что контроль гетерогенных палет является самой длительной операцией — на рассматриваемом складе он занимает около 77% рабочего времени контролера.

В дальнейшем контролерам было предложено обсудить полученные варианты и разработать новый, улучшенный вариант, который и лег в основу инструкции к процедуре контроля заказов. Обсуждение разных вариантов заставило сотрудников критически оценить приемы, которыми они пользуются в своей работе, понять важность соблюдения процедур.

В заключение укажем некоторые из процедур, подлежащих стандартизации на складах. Процедура разгрузки и приемки продукции на склад. Процедура подготовки заказа. Процедура контроля и загрузки заказа. Процедура доступа на территорию. Процедура перевода техники и персонала с одного участка на другой. Процедура инвентаризации. Процедура передачи смен.

Складской технологический процесс — совокупность последовательно выполняемых операций, связанных с подготовкой к приемке продукции, поступлением, перемещением, распаковкой, приемкой продукции по количеству и качеству,

размещением на хранение, укладкой, отборкой, комплектацией, подготовкой к отпуску и отпуском продукции потребителю.

Технологическая карта — форма документации, отражающая детальную пооперационную разработку складского технологического процесса с указанием технических средств, затрат времени и труда на его выполнение. Технологические карты составляются на весь процесс переработки продукции на складе или на отдельные его этапы.

В технологических картах определяются:

1) содержание работы (перечень операций);

3) перечень документов, составляемых по ходу технологического процесса.

Например, технологические карты приемки продукции содержат:

1) графики поступления продукции в течение дня;

2) последовательность выполнения операций;

3) количество работников, занятых разгрузкой и приемкой продукции.

Технологические графики предусматривают выполнение складских операций во времени (в течение смены, суток). Это могут быть:

1) графики работы погрузочно-разгрузочных механизмов;

2) графики прибытия покупателей на склад или в зал товарных образцов для отборки продукции;

3) графики работы зоны экспедиции.

Сетевая модель складского процесса представляет собой графическое изображение складских операций, последовательное чередование работ и операций складского технологического процесса.

Сетевой график работы склада — сетевая модель с рассчитанными параметрами и сроками исполнения складских операций и работ.

Рассмотрим основные требования, предъявляемые к системе хранения на складе, как то:

1) высокая степень использования площади и объема склада;

2) свободный доступ к каждой единице хранения;

3) быстрое реагирование на изменения в структуре запасов продукции;

4) возможность высотного складирования и хранения продукции;

5) легкость обслуживания потребителей;

6) возможность автоматизированного управления запасами продукции на складе;

7) выполнение принципа ПРО («первый пришел — первый ушел»);

8) низкий уровень инвестиций и затрат на строительство;

9) низкий уровень эксплуатационных расходов, а также затрат на техническое обслуживание.

Основными показателями, учитываемыми при организации правильного размещения продукции на складе, являются:

1) габаритные размеры склада (длина, ширина и высота);

2) общая и полезная площади склада;

3) количество имеющегося оборудования для хранения продукции (стеллажей, лотков, поддонов, контейнеров);

4) пропускная способность склада.

Перечень операций, входящих в процедуру хранения:

1) организация складского пространства;

2) оформление складских и финансовых документов;

3) размещение продукции на хранение;

4) создание необходимых условий хранения и охраны продукции;

5) организация учета продукции;

6) движение и перемещение продукции;

7) обеспечение возможности использования подъемно-транспортного оборудования.

Существуют следующие способы укладки продукции:

штабельная и стеллажная.

Основные формы хранения продукции: единичное хранение, линейное расположение, блочное расположение.

Код места хранения шестизначный: 1-я и 2-я цифры кода — номер стеллажа; 3-я и 4-я — номер секции; 5-я и 6-я — номер полки

В технологической карте процесс переработки грузов на складе представляется расчлененным на отдельные этапы погрузочно-разгрузочных, контрольно-учетных и специальных внутрискладских операций, причем по каждому этапу указываются средства выполнения и состав исполнителей тех или иных операций.

Технологическая карта позволяет установить ряд существенных показателей, характеризующих организацию работ на складе.

В основу технологического процесса должно быть положено разделение товаров на группы, имеющие специфические особенности складской обработки. Соответственно, по некоторым операциям технологического процесса (размещение товаров на хранение, комплектация заказов и др.) целесообразно разрабатывать несколько технологических карт, отражающих специфические особенности складской переработки конкретной группы товаров

Технологические карты, разработанные как для всего технологического процесса, так и для отдельных его этапов, целесообразно использовать вместе с сетевыми графиками. Подобно сетевому графику технологическая карта показывает логику всего складского процесса, однако делает это не во временном, а в технико-технологическом разрезе.

Представленное в карте единое описание технологического процесса дополняется развернутым описанием отдельных процедур.

23.6. Разработка стандартных процедур[93] складского процесса

Логистическая организация складских процессов предполагает разработку и использование стандартов предприятия на технологические операции, включая погрузочно-разгрузочные работы, приемку грузов по количеству и по качеству, комплектацию, хранение, а также многие другие складские операции.

Стандартизации подлежат в первую очередь следующие операции:

♦ операции, от качества выполнения которых существенно зависит уровень сервиса, например, операция контроля состава гетерогенной паллеты, т. е. паллеты, на которую на складе собрали различные грузы;

♦ операции, влияющие на сохранность материальных ценностей, например, процедура передачи смен, процедура инвентаризации или процедура допуска на территорию склада;

♦ операции, от рациональности выполнения которых существенно зависят издержки склада, например, комплектация заказов покупателей, расходы на которую могут составлять до 50% бюджета склада.

Высокое качество процесса возможно лишь в случае, если каждый его участник четко представляет свою роль в нем, а также действия, которые он должен осуществить в той или иной ситуации. Следовательно, возникает необходимость формализации процессов, четкого описания их алгоритма в специальных документах. При этом важно, чтобы все документы имели единую структуру, описания должны быть последовательными, легко читаемыми, не допускающими разночтений.

Стандартизация технологических процессов на складах позволяет сократить время на обучение сотрудников, помогает решить проблему разделения и кооперации труда.

Основной целью разработки технологических стандартов является повышение качества предоставляемых складом услуг и повышение производительности труда (сокращение времени простоев, сокращение времени обработки грузов).

Для работающего склада стандартизацию логично начать с анализа технологического процесса. Как показывает опыт, простое описание имеющихся процедур и контроль их выполнения дает сокращение времени на выполнение операций от 2 до 5%.

Трем контролерам подразделения отгрузки склада общего пользования было предложено составить описание процесса контроля подготовленного к отпуску грузового пакета, сформированного на поддоне из товаров различных наименований. Двое из контролеров проработали на предприятии по пять лет, один — четыре года, в одном подразделении они проработали год. В результате получилось три разных инструкции. Предложенные контролерами процедуры отличались как по времени проверки, так и по вероятности ошибки[94], величина которой оказалась обратно пропорциональной времени проверки.

Различие в процедурах контроля означает, что в случае если один контролер, начав проверку заказа, не сможет ее закончить, другому контролеру придется провести всю работу заново. То есть время, потраченное на проверку первым контролером, пропадет впустую. Следует отметить, что контроль гетерогенных палет является самой длительной операцией — на рассматриваемом складе он занимает около 77% рабочего времени контролера.

В дальнейшем контролерам было предложено обсудить полученные варианты и разработать новый, улучшенный вариант, который и лег в основу инструкции к процедуре подготовки заказов[95]. Обсуждение разных вариантов заставило сотрудников критически оценить приемы, которыми они пользуются в своей работе, понять важность соблюдения процедур.

В заключение укажем некоторые из процедур, подлежащих стандартизации на складах.

♦ Процедура разгрузки и приемки продукции на склад.

♦ Процедура подготовки заказа.

♦ Процедура контроля и загрузки заказа.

♦ Процедура доступа на территорию.

♦ Процедура перевода техники и персонала с одного участка на другой.

♦ Процедура инвентаризации.

♦ Процедура передачи смен.

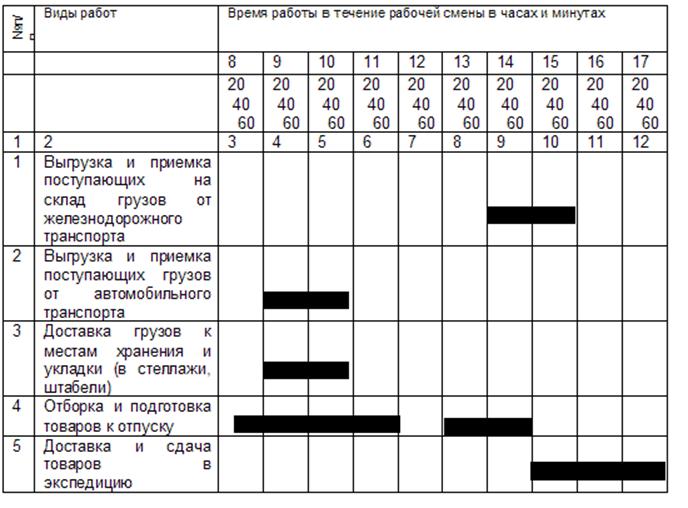

Помимо технологических карт, рекомендуется составлять суточные графики работы склада, которые регулируют выполнение складских операций во времени (в смену» сутки и т. д.). Например, с целью эффективного использования подъемно-транспортного оборудования разрабатываются графики, регулирующие работу погрузочно-разгрузочных механизмов в течение рабочей смены. Примерная форма и содержание графика приведены в табл. 30.

Дата добавления: 2015-11-05 ; просмотров: 476 | Нарушение авторских прав

Управление запасами заключается в решении двух основных задач:

- определение размера необходимого запаса, то есть нормы запаса;

- создание системы контроля за фактическим размером запаса и своевременным его пополнением в соответствии с установленной нормой.

Нормой запаса называется расчетное минимальное количество предметов труда, которое должно находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения производства продукции или реализации товаров.

Максимальны нормы запасов тогда, когда текущая часть запаса достигает наибольшего значения. Эти нормы устанавливаются суммированием максимального текущего запаса, а также подготовительного и страхового.

Минимальными будут в момент полного исчерпания текущего запаса. Определяются они как сумма подготовительного и страхового запасов.

Средние нормы запасов используются в планах материально-технического обеспечения и носят название «переходящие запасы». Находят их суммированием половины максимального текущего запаса, а также подготовительно и страхового, взятых в полном объёме.

Размеры запасов должны, с одной стороны, обеспечить непрерывность процесса воспроизводства, с другой – из кругооборота не должно отвлекаться слишком большое число материальных ресурсов.

Величина запасов влияет на план приобретения ресурсов, основой планирования запасов является их норма.

Текущий запас создается для обеспечения производства материальными ресурсами в перерыве между поставками. Его величина изменяется от максимального уровня в момент поставки до минимального – перед следующей поставкой. В норму включается средняя величина этого запаса.

Страховой запас призван обеспечивать производство при отклонении фактических условий поставки от запланированных

Подготовительные запасы необходимы на время осуществления операций по подготовке поступивших материалов к производственному потреблению. Их величина зависит от конкретных условий приемки и проведения таких операций. Обычные подготовительные запасы определяются временем, необходимым для количественной и качественной приемки продукции (1-3 дня).

Технологический процесс и технологические карты на складе.

Технологический процесс складской переработки продукции – это комплекс работ, связанных с выполнением отдельных операций с каждой единицей груза от момента прибытия до момента отправления со склада потребителю. Технологический процесс на складах, основу которого составляют материальные потоки, должен отвечать оптимальным параметрам по скорости процесса, обеспечивать сохранность товаров и экономичность затрат.

Скорость процесса (оборачиваемость) показывает, сколько раз в течение одного периода продается и возобновляется имеющийся складской запас. Нормативная оборачиваемость товаров зависит от задач и выполняемых функций склада, условий поставки грузов и ряда других объективных факторов. Ускорение оборачиваемости в значительной мере обеспечивается уровнем производительности труда работников склада.

Сохранность потребительных свойств товаров выражается в сравнительных показателях размера товарных потерь, экономии естественной убыли и зависит от технологического процесса, состояния материально-технической базы склада, качества труда его работников. Вместе с тем существенное влияние на сохранность качества товаров оказывает производственная упаковка и начальное качество.

Экономичность технологического процесса на уровне склада выражается в показателях издержкоемкости переработки единицы грузов. Однако оптимизировать этот показатель можно лишь в рамках оптимизации всей системы товародвижения, так как с точки зрения логистики эффективность технологического процесса в любом звене логистической цепи определяется уровнем совокупных затрат на продвижение материального потока по всей цепи.

Условием выполнения перечисленных требований является соблюдение следующих принципов организации материальных потоков на складе: пропорциональность, параллельность, непрерывность, ритмичность, прямоточность, поточность.

Пропорциональность процесса означает, что все его части (операции), связанные между собой, должны быть пропорциональными, т.е. соответствовать друг другу по производительности, пропускной способности или скорости. Нарушение этого принципа создает условия для возникновения узких мест, остановок и перебоев в работе. В соответствии с этим принципом планируются пропорциональные затраты труда в единицу времени на различных участках.

Параллельность - одновременное выполнение отдельных операций на всех стадиях процесса. Разделение и кооперация труда работников склада, расстановка оборудования производятся в соответствии с основными стадиями технологического процесса. Параллельное выполнение работ способствует сокращению цикла работ, повышению уровня загрузки рабочих и эффективности их труда на основе его специализации, выработки профессиональных навыков, достижению определенной степени автоматизма движений.

Принцип параллельности организации процесса реализуется в полной мере на крупных складах с интенсивными потоками товаров.

Ритмичность складского процесса выражается в повторяемости всего цикла и отдельных операций в равные отрезки времени. При этом потоки могут быть равномерными и нарастающими (убывающими). Ритмичность является предпосылкой постоянства в затратах энергии, времени, труда в течение рабочего дня (смены). Таким образом, она предопределяет надлежащий режим труда и отдыха работников, а также загрузки механизмов. Отсутствие ритмичности часто зависит не только от работы самого склада, но и от внешних факторов: неравномерности поступления грузов, транспортных средств. Необходимо добиваться ритмичности поступления товаров от поставщиков и соответствующей ритмичности их отпуска.

Непрерывность - устранение или сокращение всякого рода перерывов в технологическом процессе. Непрерывность складского процесса обеспечивается организационными мерами: сменной работой экспедиции, вычислительных подразделений, управления.

Прямоточность на складах предусматривается в планировках складов и означает максимальное выпрямление технологических маршрутов движения товаров, как в горизонтальном, так и в вертикальном направлениях. Прямоточность грузопотоков обеспечивает сокращение трудовых затрат при одинаковой мощности склада.

Поточность представляет ведущий принцип современной организации микрологистических систем, в соответствии с которым все операции технологического цикла взаимосвязаны и подчинены единому расчетному ритму.

Выполнение каждой предыдущей операции является одновременно подготовкой к следующей. Размещение рабочих мест (зон), оборудования и необходимых инструментов производится в соответствии с последовательностью технологического процесса, направленностью и скоростью перемещения материального потока. Каждое рабочее место специализировано на выполнении определенной операции или ограниченного числа сходных между собой операций. Передача предметов труда с одной операции на другую производится с минимальными перерывами с помощью специальных транспортных средств. Поточные методы на складах связаны с применением конвейерных систем. Они исключают цикличность движения и встречные потоки, характерные для единичных методов организации процесса.

Условием применения поточных методов работы с грузами на складах является наличие соответствующих систем машин и оборудования.

Удельная трудоемкость поточной организации технологического процесса на складах оптовой торговли в 3 - 4 раза ниже соответствующего показателя для складов, использующих единичные методы переработки грузов (1 чел./ч и 3 чел./ч на 1 т перерабатываемых грузов соответственно).

Эффективность управления логистическими процессами на складах существенно зависит от оперативного планирования и регламентирования выполнения отдельных операций. Для этих целей на складах применяют моделирование технологических процессов.

Основные средства моделирования, позволяющие увидеть сквозной технологический процесс на складе с целью его проектирования и четкой организации.

Принципиальная схема технологического процесса на складе.

Транспортно-технологическая схема переработки грузов на складе.

Технологическая карта работы склада.

Технологический график работы склада.

Описание стандартных процедур складского процесса.

Карты организации труда отдельных категорий работников склада.

Технологические планировки складов.

Сетевые модели складских процессов, а так же ряд других средств моделирования процессов.

Логистика предполагает наличие технической, технологической и планово-организационной сопряженности в деятельности различных участников процессов продвижения материальных потоков. Разработка перечисленных моделей на складе должна осуществляться совместно с разработкой соответствующих моделей на складах постоянных контрагентов. Логистические службы должны проектировать сквозные транспортно-технологические схемы переработки грузов по логистической цепи, технологические карты и графики, согласованные с постоянными партнерами стандартные процедуры, а коммерческие договоры обеспечивать возможность их реализации. Соблюдение данного требования превращают склад из самостоятельного, обособленно функционирующего элемента в деталь единого логистического механизма.

Правильно организованный технологический процесс работы склада должен обеспечивать:

- четкое и своевременное проведение количественной и качественной приемки товаров;

-эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

-рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

-выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

-четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

-последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников, и создание благоприятных условий труда.

В соответствии с принципиальной схемой технологического процесса разрабатывают транспортно-технологическую схему переработки грузов, позволяющую увидеть и критически оценить всю цепь операций от момента прибытия транспортного средства с товарами на склад до момента отправки груза получателю.

В соответствии со схемой технологического процесса и в целях четкой организации работ рекомендуется составлять технологические карты, разрабатываемые применительно к конкретным условиям склада. Карты технологического процесса представляет собой документ, регламентирующий цикл операций, выполняемых на конкретном складе. Технологические карты определяют состав операции и переходов, устанавливают порядок их выполнения, содержат технические условия и требования, а также данные о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций. Например, технологические карты для склада предприятия оптовой торговли должны содержать исчерпывающую информацию по следующим вопросам: -каковы исходные условия для выполнения работ; -где выполняются работы; -кто исполнители; -каково содержание работ с материальным потоком; -каково содержание работ с информационным потоком, т.е. какая информация используется или формируется в процессе выполнения работ. -какие механизмы применяются в ходе выполнения. Исходным условием для ее выполнения является окончание приемки товара по качеству и по количеству. Сама операция размещения на хранение выполняется на двух участках: участке приемки и в зоне хранения. Исполнителем является член бригады товарного склада. Основное содержание работы с материальным потоком: транспортировка, размещение на хранение. Основное содержание работы с информационным потоком: определение мест хранения на основе план-схемы склада с указанием кодов мест хранения. В качестве средства механизации может использоваться электропогрузчик или электроштабелер. В технологической карте процесс переработки грузов на складе представляется расчлененным на отдельные этапы погрузочно-разгрузочных, контрольно-учетных и специальных внутрискладских операций, причем по каждому этапу указываются средства выполнения и состав исполнителей тех или иных операций. Технологическая карта позволяет установить ряд существенных показателей, характеризующих организацию работ на складе. В основу технологического процесса должно быть положено разделение товаров на группы, имеющие специфические особенности складской обработки. Соответственно по некоторым операциям технологического процесса (размещение товаров на хранение, комплектация заказов и др.) целесообразно разрабатывать несколько технологических карт, отражающих специфические особенности складской переработки конкретной группы товаров. Технологические карты, разработанные как для всего технологического процесса, так и для отдельных его этапов, целесообразно использовать вместе с сетевыми графиками. Подобно сетевому графику технологическая карта показывает логику всего складского процесса, однако делает это не во временном, а в технико-технологическом разрезе.Для перевозки цемента использованы автомобили – цементовозы. Какова их грузоподъёмность, если для транспортировки 20 т груза на расстояние 90 км понадобиться 2 автомобиля? Техническая скорость движения 45 км/ч, время работы цементовоза – 10 ч/сутки, а время погрузки и выгрузки – 1 час.

Пример решения задач

Определить количество автомобилей для перевозки 500 т груза, если известно, что для перевозки используется автомобиль грузоподъемностью 5 т, время в наряде 8 час. а время, затраченное на одну ездку, равно 2 час.

Определяем количество автомобилей.

где Q сут - объем перевозки;

Q а =0n?q?? - производительность автомобиля;

q - грузоподъемность автомобиля;

? - коэффициент использования грузоподъемности (в нашем случае ?=1,0).

n e - количество ездок;

где Т н - время в наряде;

Первобытная культура

Первобытная культура – первый и самый длительный этап в развитии культуры. Он соотносится с возникновением современного человека и человеческого общества. Временные рамки этого периода в развитии культуры связывают с исторической периодизацией: древнейший период человеческой истории и культуры — это эпохи палеолита. подробнее

Советский тыл в годы войны В борьбе с германскими захватчиками принимали активное участие не только воинские соединения, но и все труженики тыла. Они обеспечивали фронт всем необходимым: вооружением, военной техникой, боеприпасами, топливом, а также продовольствием, обувью, одеждой и др. подробнее

В борьбе с германскими захватчиками принимали активное участие не только воинские соединения, но и все труженики тыла. Они обеспечивали фронт всем необходимым: вооружением, военной техникой, боеприпасами, топливом, а также продовольствием, обувью, одеждой и др. подробнее

Склады - здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения, поступившей продукции, подготовки их к потреблению и отпуску потребителям.

Складирование - процесс размещения продукции или товаров в складских помещениях с целью синхронизации объемов поставок и спроса в системах их продвижения от изготовителей к потребителям или потоков материалов в технологических производственных системах.

Складирование сырья, материалов, готовой продукции и товаров необходимо в связи с колебаниями спроса, производства, поставок, транспортировки и потребления.

Функции складов - временное размещение и хранение материальных ресурсов, преобразование материальных потоков, обеспечение сервиса, концентрация и комплектация нужного ассортимента товаров, обслуживание потребителей.

Виды складов - производственные, торговые, готовой продукции, дилерские и дистрибьюторские, центральные, зональные, коммерческие общего использования, оптовые распределительные, розничные, таможенного хранения, тран- зитно-перевалочные, сезонного хранения, резервные и др.

Производственные склады - склады сырья, материалов, комплектующих, незавершенного производства, полуфабрикатов и готовой продукции на предприятии, предназначенные для обеспечения непрерывности производства и продаж готовой продукции.

Склады торговых организаций - оптовые, мелкооптовые и розничные склады. Выполняют функции обеспечения концентрации товаров и их комплектации в нужном ассортименте и организации доставки товаров нужными партиями потребителям.

Складские операции - разгрузка и погрузка транспорта, приемка груза по количеству и качеству, размещение на местах хранения, хранение, перемещение груза на складе, отборка товаров с мест хранения, комплектование, упаковка и маркировка, оформление документов, отправка грузов потребителям, учет и инвентаризация запасов.

Оборудование складов делится на технологическое и подъемно-транспортное. Технологическое оборудование предназначено для обработки и хранения грузов и поддержания необходимых режимов хранения. Подъемно-транспортное оборудование предназначено для перемещения и укладки грузов, оно должно соответствовать способу хранения грузов.

Для повышения оперативности управления складскими операциями склад условно делят на несколько зон: по функциям, для хранения текущего и страхового запаса, по размерам грузов и их оборачиваемости.

Функциональные зоны склада - зона разгрузки транспорта, приемочная экспедиция, зона приемки, зона хранения, зона сортировки и комплектования, отправочная экспедиция, зона погрузки на транспорт, административные и бытовые помещения.

Зона хранения - это площадь склада, предназначенная для хранения грузов, которая может быть оснащена специальным оборудованием.

Зона сортировки и комплектования - предназначена для приемки заказов, отобранных грузов с мест хранения, сортировки, комплектования, упаковки и маркировки грузов, их перемещения в зону погрузки.

Зоны экспедирования - предназначены для учета получаемых и отправляемых грузов, составления транспортно-сопроводительной документации.

Технологические операции на складе - разгрузка транспорта, приемка груза по количеству и качеству, размещение в места хранения, хранение, внутрискладские перемещения, отборка товаров с мест хранения, комплектование заказов, упаковка и маркировка, оформление товарно-транспортных документов, погрузка транспорта, отправка грузов потребителям, учет, анализ и инвентаризация запасов.

Эффективное управление логистическими процессами на складе определяется оперативно-календарным планированием и регламентированием выполнения отдельных операций. Для этого на складах составляются разноуровневые схемы технологических процессов.

Основными документами, определяющими технологический процесс на складе, являются:

1. Общая схема склада.

2. Принципиальная схема технологического процесса на складе.

3. Транспортно-технологическая схема переработки грузов на складе.

4. Технологическая карта работы склада.

5. Технологический график работы склада.

6. Описание стандартных процедур складского процесса.

7. Сетевые модели складских процессов.

8. Технологические планировки складов.

9. Карты организации труда отдельных категорий работников склада.

Расход материалов со склада оформляется лимитно-заборными картами (форма М-8), актами-требованиями на замену (дополнительный отпуск) материалов (форма М-10), накладными-требованиями на отпуск (внутреннее перемещение) материалов (форма М-11), комплектовочными ведомостями, раскройными картами, товарно-транспортными накладными (форма ТТН-1), товарными накладными (форма ТН-2) и др.

На складе ведется аналитический и синтетический учет движения материалов. Учет материальных ценностей должен отражать движение (приход, расход) и их наличие. Записи по приходу и расходу материалов на складе осуществляются в день совершения операции в карточку складского учета М-12 на каждый номенклатурный номер материала. После каждой записи выводится остаток. Карточки хранятся на складе.

Движение материалов отражается в месячном отчете о движении ценностей на складе. В конце месяца отчет представляется материально-ответственными лицами в бухгалтерию вместе с приложением первичных документов.

Материальные ценности, приобретенные за месяц у поставщиков, отражаются в журнале-ордере № 6, который ведется по кредиту счета 60 «Расчеты с поставщиками и подрядчиками» в корреспонденции со счетами 08 «Вложения во внеоборотные активы», 10 «Материалы», 20 «Основное производство», 23 «Вспомогательное производство», 25 «Общепроизводственные расходы» и др. Материальные ценности на счете 10 «Материалы» учитываются по фактической себестоимости их приобретения.

Контроль работы склада осуществляется бухгалтерией по приходно-расходным и учетным карточкам склада. При этом учитываются нормы потерь, осуществляется систематическая инвентаризация складов и сопоставляются фактические и документальные остатки товарно-материальных ценностей.

Задачи контроля: выявление и пресечение всех случаев сверхлимитной выдачи материалов; обеспечение правильного учета движения материалов по складам; обеспечение своевременной выдачи материалов из заводских складов в цеховые, а из цеховых - на производственные участки; проверка правильности установления страховых запасов, точек заказа и максимальных запасов; определение размеров и причин потерь материальных ценностей на складах.