Рейтинг: 5.0/5.0 (1905 проголосовавших)

Рейтинг: 5.0/5.0 (1905 проголосовавших)Категория: Руководства

В корпусе турбогенератора 2 установлена обойма 11.

Исполнение турбогенератора - герметичное. Турбогенератор ТВФВ-110-2. 110000. 13800. 5752. 3000. 0.

На Казанской ТЭЦ проводилась полная перемотка обмотки статора турбогенератора ТВФ-63-2. 2 турбогенератора

Выпускаются 2-х полюсные. Статор — стационарный компонент турбогенератора. Web продвижение оптимизация 614: Руководство по капитальному ремонту турбогенераторов ТВФ-120-2 и ТВФ-100-2.

На втором энергоблоке ЗАЭС завершилась дефектация обмотки статора турбогенератора.

Турбогенератор ТВФ 110-2. Истирание упорного буртика на валу ротора турбогенератора.

Проектирование турбогенератора с косвенной водородной системой охлаждения, включающее.

by injected humour, or randomised words which don't look even slightly believable. If you are going to use a passage

«Капитальный ремонт генератора ТВ-60-2 ст. 5». 9432000 Услуги по ремонту машин и оборудования, не включенных в другие. Капитальный ремонт турбогенератора типа ТВ-60-2 ст. 6 СП «ргрэс» филиала «Амурская генерация» ОАО «ДГК». (353800).

Руководство по капитальному ремонту турбогенератора TBФ-60-2 по капитальному ремонту турбогенератора тв 60 2 является техническим документом, соблюдение требований которого обязательно. Тендер (запрос котировок) от, регион 27 Хабаровский край, уровень заказчика Федеральный, цены контрактов 2 лотов (млн. Руб.) 1,7, 7,0 Срок подачи заявок, номер извещения. наименование закупки: Капитальный ремонт турбогенератора типа ТВ-60-2 ст. 6 СП «ргрэс» филиала «Амурская генерация» ОАО «ДГК». (353800) Способ проведения закупки: открытый запрос предложений (ЭТП) форд Наименование электронной площадки в сети Интернет: Система электронных торгов B2B-Center. Адрес электронной площадки в сети Интернет: Заказчик, наименование организации: Открытое акционерное общество Дальневосточная генерирующая компания. ИНН / огрн: /. Место нахождения: 680000, Хабаровский, Хабаровск, Фрунзе, дом 49. Почтовый адрес: 680000 г. Хабаровск, ул. Фрунзе д. 49. Контактная информация, ф.И.О. Гузар Елена. 12, Капитальный ремонт генератора ТВФ-60-2 ТГ-1. Устранение неплотностей турбогенератора с проверкой на газоплотность, тип: ТВ-50-2, ТВ-60-2.

Цена контракта руб. ФЗ 223-ФЗ, Лот опубликован, Окончание подачи заявок.

Выполняем: диагностику, капитальный ремонт с перемоткой обмоток и испытания трансформаторов I-III габаритов; монтаж, капитальный ремонт и испытания трансформаторов IV-VI габаритов на месте установки; монтаж, ремонт, регулировку и испытания переключателей типа РС, РНТ, рноа; сушку, дегазацию, регенерацию и очистку от мехпримесей трансформаторных масел; капитальный ремонт с перемоткой обмоток, испытания и госповерку трансформаторов напряжения до 35 кВт; изготовление и капитальный ремонт реакторов типа рздпом разных исполнений: 190/10, 480/10, 400/6, 400/10, 630/10 для компенсации ёмкостных токов в сетях 610 кВт, с изолированной нейтралью в комплекте с блоками автоматического управления каду-ДГР; монтаж, ремонт и наладку воздушных выключателей серий ВВ, ВВБ, ВВД 110330 кВт; ремонт.

Распространяется на капитальный ремонт турбогенераторов серии ТВ;. Турбогенераторов серии ТВ включает турбогенераторы ТВ-50-2 и ТВ-60-2.

Диагностику, капитальный ремонт с перемоткой обмоток и испытания. Турбогенераторов Т, Т, ТВС-30, ТВ-60-2, ТВФ-60-2, ТВФ-63-2.

При повреждении изоляции в лобовой части на расстоянии свыше 65 мм от активной стали: срезать изоляцию вокруг поврежденного места на конус (см. эскиз) на всю глубину повреждения. Поврежденное место заизолировать микалентой ЛМЧ-П 0,17 вполнахлеста до восстановления полной толщины изоляции. При намотке микаленту максимально затянуть, чтобы не создавались воздушные "мешки" в изоляции. Микаленту сверху покрыть одним слоем ленты стеклянной ЛЭС 0,2x25 вполнахлеста, концы ленты подшить. Заизолированное место покрыть эмалью ГФ-92-ХК.

При повреждении изоляции на расстоянии менее 65 мм от активной стали стержень ремонтируется после его выемки из паза

5.14.4. Центрирующее кольцо (поз.5 рис.9 )

Количество на изделие - 2

6. РЕМОНТ ДЕТАЛЕЙ И НЕРАЗЪЕМНЫХ СОСТАВНЫХ ЧАСТЕЙ6.1. Проточка и шлифовка контактных колец (до вывода ротора)

6.1.1. Установить приспособление для проточки и шлифовки контактных колец.

6.1.2. Выставить резец по валу, проточить кольца согласно техническим требованиям п.5.14.1, снять заусеницы на углах профиля нарезки.

6.1.3. Установить на суппорт шлифовальную машинку, отшлифовать кольца согласно техническим требованиям п.5.14.1.

6.1.4. В случае замены контактных колец или изоляции втулки пользоваться рекомендациями приложения 7.

6.2. Проточка упорных дисков вала ротора (до вывода ротора)

6.2.1. Измерить биение рабочей поверхности упорных дисков с помощью двух индикаторов согласно рисунку и техническим требованиям п.5.14.2. Данные измерений занести в ремонтный журнал.

6.2.2. Установить приспособление для обработки упорных дисков вала и обработать рабочую поверхность гребней при частоте вращения вала ротора 400-500 об/мин.

6.3. Чистка обмотки и корпуса статора, устранение мелких дефектов

6.3.1. Удалить с изоляции обмотки пыль и масло салфетками, смоченными в растворителе (негорючем).

6.3.2. Очистить расточку статора от пыли и масла.

6.3.3. Устранить выявленные дефекты внутри статора.

6.4. Ремонт зубцов активной стали

6.4.1. Произвести ремонт зубцов активной стали согласно приложению 6.

6.4.2. При испытании активной стали на нагрев пользоваться приложением 8.

6.5. Переклиновка пазов статора

6.5.1. Закрыть брезентом лобовые части обмотки с обеих сторон от места выхода из расклиниваемого паза, уложить на лобовые части обмотки резиновые коврики.

6.5.2. Расширить зазор между клиньями стальной оправкой ударами молотка.

6.5.3. Выбить клинья из паза ударами молотка через текстолитовую выколотку.

6.5.4. Очистить расклиненный паз пылесосом. Убедиться в отсутствии повреждений активной стали.

6.5.5. Осмотреть, очистить и скомплектовать клинья.

6.5.6. Уплотнить вдоль паза стержни боковыми прокладками при наличии боковых зазоров по высоте стержня.

6.5.7. Уложить на стержень в середине паза уплотнительные прокладки необходимой толщины (на участке 5-10 пакетов) и заклинить стержень средним клином.

6.5.8. Заклинить паз с обеих сторон от середины. Уплотнительные прокладки устанавливать под клин по мере доклиновки стержня. При доклиновке клинья смещать по пазу ударами молотка через специальную выколотку. Проверить плотность заклиновки.

6.6. Замена шнуровых бандажей лобовых частей обмотки статора

6.6.1. Срезать и удалить дефектные бандажи.

6.6.2. Наложить новые шнуровые бандажи из лавсанового шнура, пропитанного лаком ЛЭУ-227 (ОБС.504.039 ТУ), на лобовые части - в 12 ниток, на выходе стержня из паза - в 8 ниток.

6.6.3. Покрыть бандажи маслостойкой эмалью в два слоя.

6.7. Перепайка и переизолировка головок и соединений шины со стержнем

6.7.1. Снять изоляцию.

6.7.2. Распаять место соединения, предварительно защитив прилегающую изоляцию от нагревания мокрой тестообразной асбестовой массой.

Не допускать пережога элементарных проводников стержня.

6.7.3. Подготовить места соединений (наконечники, хомуты, клинья) к пайке и запаять головки припоем ПСР-15, а стержень с шиной припоем ПОС-40 с помощью угольных клещей.

6.7.4. Зачистить место пайки. Проверить качество пайки ультразвуковым дефектоскопом.

6.7.5. Наложить изоляцию (рис.10 -13 ), устранить все неровности в соединении замазкой, содержащей по весу 55% талька, 5% асбеста, 40% лака 28.

6.8. Ремонт изоляции стержня в зоне лобовых частей

6.8.1. Произвести дефектацию и ремонт изоляции стержней в зоне лобовых частей в доступных местах согласно п.5.14.3.

6.9. Покраска обмотки

6.9.1. Подготовить к работе краскораспылитель и эмаль.

6.9.2. Покрыть эмалью лобовые части и расточку статора, промыть краскораспылитель.

6.10. Ремонт концевых выводов обмотки статора

6.10.2. Произвести дефектацию уплотняющих шайб 4 согласно п.5.4.2, при необходимости изготовить новые и заменить.

6.10.3. Установить уплотняющие резиновые прокладки на место, навинтить гайку 2.

6.10.4. Зачистить контактные поверхности выводов и компенсаторов шкуркой, протереть салфеткой. Проверить и скомплектовать крепежные детали.

6.11. Ремонт торцевых щитов

6.11.1. Осмотреть торцевые и вентиляторные щиты, очистить их от грязи.

6.11.2. Подклеить клеем 88Н уплотняющую резину на вертикальные и горизонтальные разъемы. При необходимости уплотняющую резину заменить, предварительно очистив канавки в щите.

6.12. Ремонт газоохладителей

6.12.1. Вывернуть болты и снять крышки газоохладителей.

6.12.2. Очистить трубные доски и трубки. Органические отложения на трубках счищать ершом, а неорганические - с помощью кислотной промывки согласно приложению 9.

6.12.3. Очистить крышки газоохладителей от коррозии и грязи.

6.12.4. Покрыть трубные доски, крышки и водяные камеры эмалью ГФ-92-ХК (ГОСТ 9151-75 ).

6.12.5. Проверить затяжку в состояние шпилек.

6.12.6. Проверить состояние прокладок под крышки газоохладителей и под фланцы трубопроводов. Дефектные прокладки заменить.

6.12.7. Установить крышки газоохладителей с уплотняющими прокладками, затянуть болты.

6.12.8. Установить на газоохладитель приспособление для опрессовки и опрессовать водой при давлении 0,49 МПа в течение 30 мин.

6.12.9. При наличии течи (падение давления по манометру, визуальный осмотр трубок) произвести развальцовку трубок с ослабленной опрессовкой и заглушить дефектные трубки (обнаруженные при настоящей проверке и при проверке, проведенной ранее по п.5.7) медными или латунными пробками с обеих сторон (разрешается заглушить не более 8 трубок в одном газоохладителе).

6.12.10. Повторить гидравлическое испытание газоохладителя давлением 0,49 МПа в течение 30 мин. Убедиться в отсутствии течей.

6.13. Устранение утечки в зоне токоведущих болтов

6.13.1. Вывернуть болты, снять скобу 7 (см. рис.8 ).

6.13.2. Удалить изолирующие прокладки и коробки.

6.13.3. Вывинтить контактные винты 8 и освободить гибкие выводы 4.

6.13.4. Вывинтить гайки 11.

6.13.5. Проверить состояние уплотняющих шайб 13, в случае необходимости изготовить новые (резина вакуумная толщиной 10 мм) и заменить.

6.13.6. Установить на место уплотняющие шайбы 13, навинтить гайки 11.

6.13.7. Опрессовать ротор воздухом. Убедиться в отсутствии течей течеискателем или с помощью спирта.

6.13.8. Подсоединить гибкие выводы 4, установить изолирующие прокладки и коробки.

6.13.9. Установить скобы 7 и закрепить болты.

6.14. Ремонт бандажных и центрирующих колец

6.14.1. Произвести дефектоскопию и устранить дефекты бандажных колец в соответствии с рекомендациями приложения 5.

6.14.2. Произвести дефектацию и ремонт центрирующих колец согласно п.5.14.4.

6.14.3. Рекомендации по снятию осевого вентилятора и центрирующего кольца даны в приложениях 10 и 11.

6.15. Мелкий ремонт лобовых частей обмотки ротора

6.15.1. Снять подбандажную изоляцию.

6.15.2. Продуть лобовые части сжатым воздухом, подаваемым через осушитель.

6.15.3. Срезать поврежденную изоляцию лобовых частей. Наложить новую, закрепить стеклянной лентой ЛЭС 0,2x25 на лаке ЭР1-30. Измерить сопротивление изоляции обмотки мегаомметром на напряжение 1000 В.

6.15.4. Установить подбандажные сегменты так, чтобы стыки приходились против зубцов с зазором не более 2 мм.

6.16. Ремонт упорных дисков вала ротора

6.16.1. Проверить притир по контрольной плите и пришабрить (см. п.5.14.2).

6.16.2. Промыть поверхность притира керосином и протереть.

6.16.3. Нанести на поверхность притира шлифующий материал (шлифовальные порошки и пасту ГОИ). Пасту ГОИ развести керосином и нанести тонким слоем на рабочую поверхность притира.

6.16.4. Отшлифовать поверхность диска до чистоты 0,63, прижимая притир к диску и поворачивая вперед и назад на угол 45°.

6.17. Ремонт щеточного аппарата

6.17.1. Продуть аппарат сжатым воздухом и промыть растворителем (негорючим).

6.17.2. Разобрать траверсы, снять щеткодержатели.

6.17.3. Произвести дефектацию и ремонт деталей щеткодержателей согласно п.5.14.5.

6.17.4. Собрать траверсы.

6.18. Ремонт корпусов уплотнения вала

6.18.1. Промыть бензином и протереть корпус уплотнения.

6.18.2. Проверить прилегание разъемов корпуса по краске. Дефектация корпуса уплотнения дана в п.5.13.

6.18.3. Пришабрить нижний разъем корпуса по контрольной плите, а верхний разъем - по нижнему.

6.18.4. Собрать корпус уплотнения, проверить эллипсность расточки микрометрическим нутромером и фланец корпуса - по контрольной плите.

6.18.5. Проточить расточку корпуса на станке при эллипсности больше допустимой (см. п.5.13) или при большой выработке (более 2 мм). Шероховатость поверхности внутренней расточки должна быть не ниже 1,25. При проточке корпус устанавливается в станке по расточке и по поверхности фланца со стороны крепления к наружному щиту с точностью 0,05 мм. Хромировать расточку корпуса по ГОСТ 9791-61.

6.18.6. Проточить фланец корпуса при наличии излома в плоскости фланца.

6.18.7. Устранить другие дефекты, выявленные при дефектации.

6.18.8. Выполнить мероприятия, предусмотренные Противоаварийным циркуляром N Э-4/76 "О повышении надежности шпоночного узла торцевых уплотнений турбогенераторов с водородным охлаждением" (М. СЦНТИ ОРГРЭС, 1976).

6.19. Ремонт вкладышей уплотнения вала

6.19.1. Промыть растворителем (негорючим) и протереть салфетками вкладыши уплотнения вала. Произвести их дефектацию (см. п.5.14.6).

6.19.2. Проверить плотность прилегания разъемов вкладыша по краске (берлинская лазурь) и щупом 0,03 мм, при необходимости пришабрить.

6.19.3. Произвести разделку баббитовой поверхности согласно заводскому чертежу.

6.19.4. Устранить другие дефекты, выявленные при дефектации.

6.19.5. При перезаливке вкладыша пользоваться приложением 12.

6.20. Ремонт маслоуловителей

6.20.1. Измерить диаметральный зазор между ножами маслоуловителей и валом ротора. Для этого собрать на валу ротора маслоуловитель (разъем расположить горизонтально) и измерить зазор по вертикальной оси в нижней точке по обоим торцам маслоуловителя. Затем повернуть маслоуловитель на 90° и повторить измерение (боковой зазор). Если зазоры выше допустимых, то произвести оттяжку ножей или заменить их согласно п.5.14.7.

6.20.2. Заменить дефектные ножи. Новые ножи зачеканить кернером.

6.20.3. Проточить на станке ножи маслоуловителей по требованиям чертежа завода-изготовителя.

6.20.4. Устранить другие дефекты, обнаруженные при дефектации.

6.21. Ремонт газовой системы

6.21.1. Снять вентили, проверить их на газоплотность, при необходимости заменить изношенные детали.

6.21.2. Разобрать и очистить газоосушители, заменить силикагель.

6.21.3. Собрать газоосушитель, установить вентили.

6.21.4. Опрессовать газовую систему воздухом избыточным давлением 0,294 MПa, выявить места утечек с помощью течеискателя (приложение 13).

6.21.5. Устранить течь. Определить величину утечки с помощью ртутного манометра. При избыточном давлении 0,196 МПа в течение одного часа падение давления в газовой системе водородного охлаждения не должно превышать 5 мм рт.ст.

7. ТРЕБОВАНИЯ К СБОРКЕ ТУРБОГЕНЕРАТОРА И ЕГО СОСТАВНЫХ ЧАСТЕЙ7.1. Сборку турбогенератора и его составных частей следует производить при строгом соблюдении требований разд.8 настоящего Руководства.

7.2. Поступающие на сборку детали и сборочные единицы должны соответствовать техническим требованиям, приведенным в разд.5 и 6. Они должны быть очищены от пыли, грязи и насухо протерты.

7.3. При сборке детали (сборочные единицы) необходимо предохранять от случайных повреждений.

7.4. Сборка деталей с подвижной посадкой должна производиться от руки и обеспечивать перемещение сопрягаемых деталей без заеданий.

7.5. Сборку деталей, имеющих в сопряжении неподвижную посадку, следует производить при нагревании и с помощью приспособлений.

7.6. Шпильки должны вворачиваться в гнезда плотно (без качки). Подгибание шпилек не допускается. Детали и сборочные единицы необходимо устанавливать на шпильках свободно, без заеданий.

7.7. Прокладки, устанавливаемые в соединениях деталей, должны быть чистыми, гладкими, без расслоений, складок и вырывов. Прокладки должны быть плотно сжаты и равномерно прилегать к сопрягаемым поверхностям.

7.8. Крепление деталей и сборочных единиц несколькими болтами или гайками следует производить по диагонали сначала предварительной, а затем окончательной затяжкой. Все болты и гайки одного соединения должны быть затянуты равномерно и до отказа. Болты (шпильки) должны выступать из гаек не менее чем на две-три нитки резьбы.

7.9. Перед вводом ротора необходимо убедиться в отсутствии посторонних предметов в расточке статора, а перед установкой торцевых щитов - и в зоне корпуса статора.

7.10. Сборку турбогенератора и его составных частей следует производить, строго соблюдая требования правил техники безопасности.

8. СБОРКА ТУРБОГЕНЕРАТОРА8.1. Надевание бандажных колец

8.1.1. Установить кольцо 8 (см. рис.6 ) на бочку ротора, вставить сегменты 7.

8.1.2. Утопить кольцевую шпонку в канавку центрирующего кольца.

8.1.3. Надеть бандажное кольцо на лобовые части обмотки согласно разметке.

8.1.4. Обернуть бандажное кольцо асбестовым полотном в три слоя с перекрытием стыков и установить индуктор.

8.1.5. Установить кольцо 6, закрепив его тягами 1 и 2 с гайками 3 и 4.

8.1.6. Включить схему нагрева бандажного кольца. Нагрев производить до температуры 200±10 °С.

8.1.7. Отключить схему нагрева. Установить бандажное кольцо на посадочные места затяжкой гаек 3 и 4.

8.1.8. Установить кольцевую шпонку в рабочее положение. Снять приспособление, разобрать схему нагрева.

8.1.9. Установить лопатки вентилятора со стороны возбудителя, согласно маркировке.

8.2. Подготовка к вводу и ввод ротора

8.2.1. Ввести лист 4 (см. рис.4 ) в расточку статора.

8.2.2. Установить на ротор тележку 3 и тележку 1 с подставкой 2. Шейки вала предварительно обернуть картоном и алюминиевыми листами (см. рис.4. а ).

8.2.3. Застропить ротор за бочку, поднять, проверить горизонтальность. При стропке ротора проложить между стропом и бочкой деревянные рейки.

8.2.4. Ввести ротор в расточку статора, опустить ротор на тележки 1 и 3. Убрать строп и рейки. Установить балку 6 со стороны турбины (см. рис.4. б ).

8.2.5. Завести ротор в статор до положения, в котором можно подвести строп под выступающую часть полумуфты, действуя рычагами 7, вставленными в отверстия роликов наружной тележки (см. рис.4. в) .

8.2.6. Подвести строп под выступающую часть полумуфты.

8.2.7. Подтянуть ротор краном вверх, до снятия тележки 3 с листа.

8.2.8. Ввести ротор до положения, в котором его можно опереть полумуфтой на балку.

8.2.9. Опереть ротор на балку так, чтобы он не опирался на статор (см. рис.4. г ).

8.2.10. Снять тележку 3.

8.2.11. Завести ротор до соприкосновения полумуфт турбины и генератора, действуя одновременно рычагами и краном.

8.2.12. Установить нижнюю половину вкладыша подшипника со стороны турбины.

8.2.13. Опустить ротор на вкладыш, убрать балку 6 (см. рис.4. д ).

8.2.14. Установить балку 6 со стороны возбудителя, отсоединить нижнюю часть тележки 1.

8.2.15. Поднять конец ротора краном, опереть ротор на балку.

8.2.16. Отвести тележку 1. Снять подставку 2. Убрать рельсовый путь. Убрать лист 4 из расточки статора.

8.2.17. Установить стояк подшипника, нижнюю половину вкладыша.

8.2.18. Поднять конец ротора краном и опустить ротор на вкладыш подшипника. Убрать балку 6 (см. рис.4. е ).

8.2.19. Установить верхние половины вкладышей и крышки подшипников.

8.2.20. Установить лопатки вентилятора со стороны турбины согласно маркировке.

8.3. Установка торцевых щитов и маслоуловителей

8.3.1. Установить щиты вентилятора на нижние торцевые щиты.

8.3.2. Ввернуть отжимные болты 2 (см. рис.3 ) так, чтобы они выступали на 5 мм за фланец щита.

8.3.3. Установить нижнюю половину щита на статор на место верхней половины щита, приняв меры предосторожности от повреждения внутренних деталей машины. Прикрепить ее к статору несколькими болтами. Установить на нее полукольцо 7. Соединить нижнюю половину щита с полукольцом приспособления болтами 4.

8.3.4. Привернуть к корпусу статора держатели 6.

8.3.5. Вывернуть болты, крепящие половину щита к статору, и, используя подъемные серьги на ней и полукольце приспособления, краном развернуть ее так, чтобы она оказалась внизу, и привернуть ее болтами к корпусу статора.

8.3.6. Снять держатели и полукольцо приспособления, но не вывертывать отжимные болты 2.

8.3.7. Установить верхнюю половину щита вентилятора и стянуть болтами с нижней половиной с установкой в разъеме всех изолирующих деталей. Проверить правильность центровки щита вентилятора по лопаткам вентилятора, не допуская зазора между ними менее 1,5 мм.

8.3.8. Установить верхнюю половину щита на нижнюю, предварительно установив отжимные болты во фланце нижней для предохранения уплотняющего шнура. Отцентрировать половины щитов, вывернуть отжимные болты из фланца нижней половины щита и соединить их болтами 4.

8.3.9. Стянуть болтами верхнюю половину щита вентилятора с наружной половиной через имеющиеся в верхней половине смотровые окна и проверить зазор (не менее 1,5 мм) между верхней половиной щита вентилятора и лопатками вентилятора.

8.3.10. Вывернуть отжимные болты из нижней половины щита и притянуть болтами весь щит к корпусу статора. Обрезать концы уплотняющей резины так, чтобы они выступили от плоскости прилегания уплотнения вала на 2-2,5 мм.

8.3.11. Закрыть заглушками смотровые окна.

8.3.12. Установить маслоуловители, выдержав размеры согласно паспорту зазоров (рис.16 ).

8.3.13. Подсоединить маслопроводы подачи и слива воды из газоохладителей и воздушные дренажи.

8.4. Сборка торцевых уплотнений

8.4.1. Установить на вал половины вкладыша, соединить их между собой болтами.

8.4.2. Установить термометры сопротивления.

8.4.3. Установить нижнюю половину корпуса уплотнения и присоединить болтами к щиту.

Турбогенераторы серии ТВФ предназначены для сопряжения с газовыми и паровыми турбинами. Исполнение турбогенератора - герметичное, закрытое. Циркуляция газа в машине происходит с помощью вентиляторов, установленных на валу ротора. Охлаждение обмотки ротора - непосредственное. Газоохладители турбогенератора встроены в корпус статора. Уплотнение вала - кольцевого типа.

Система возбуждения - тиристорная статическая по схеме самовозбуждения.

Частота вращения, об/мин

В комплект поставки турбогенератора входит:

ООО "РЭМ-Энерго", Новосибирск, ул. Блюхера, 67/1, тел. +7 (383) 354-86-56; 354-86-46

- продвижение сайта

- продвижение сайта

В 2013г в период проведения капитального ремонта турбогенератора ТВФ-63-2 ст.№7 ТЭЦ-11 ОАО «Мосэнерго» (изготовитель ОАО НПО "ЭЛСИБ"», 1987г.) были выполнены работы по замене штатного щеточно-контактного аппарата (ЩКА) производства НПО «ЭЛСИБ» на модернизированный, производства компании «MERSEN» (Франция). Работы выполнялись специалистами ремонтного предприятия ЗАО «ИТР», поставка оборудования и шефское сопровождение осуществлялось НПП «АРМС» совместно с «MERSEN».

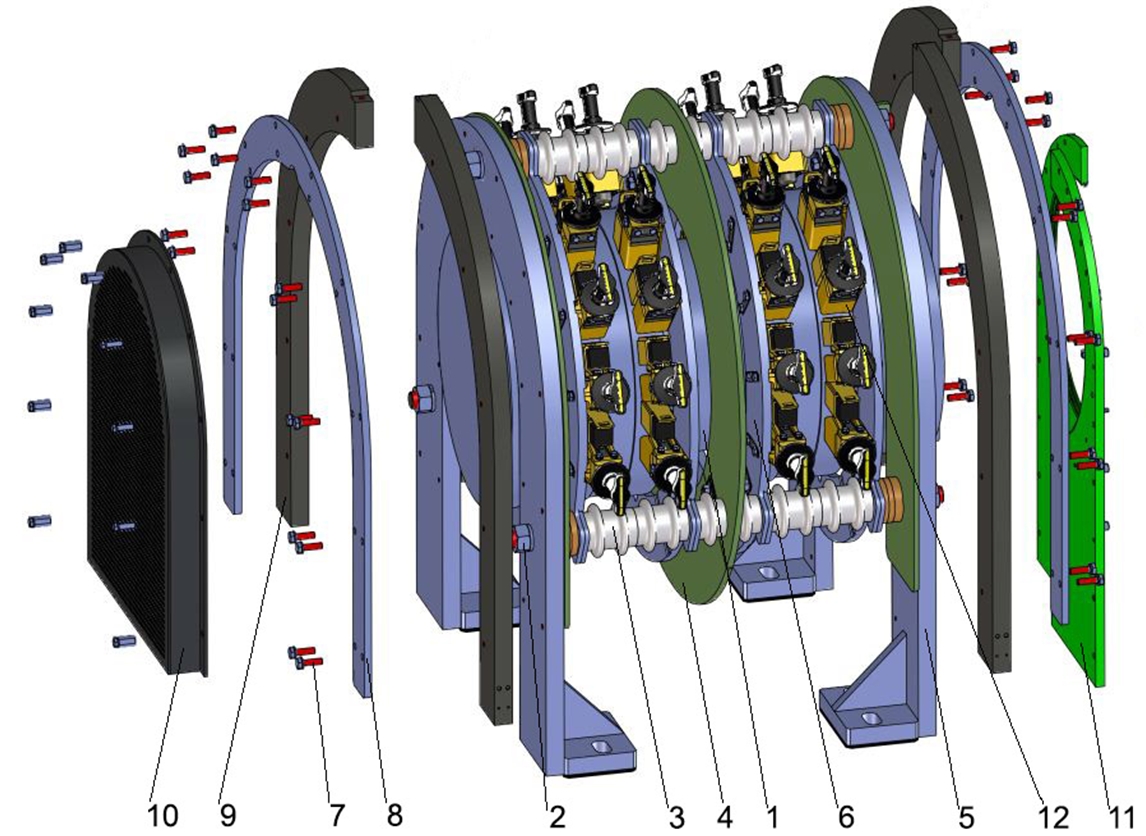

Конструкция ЩКА SV1344 R02

1 - траверса; 2 - резьбовые шпильки; 3 - изоляционные втулки; 4 - изоляционные пластины; 5 - U-образные несущие стенки; 6 - токоведущие кольца; 7 - крепежные болты; 8 - переходные пластины; 9 - опорные пластины; 10 - торцевой защитный кожух; 11 - текстолитовый щиток с лабиринтным уплотнением; 12 - съемный щеткодержатель.

Внешний вид модернизированного ЩКА SV1344 R02

По итогам модернизации можно сделать следующие выводы:

Технический отчет по установке модернизированного ЩКА SV1344 R02 турбогенератора ТВФ-63-2 ст.№7 ТЭЦ-11 ОАО «Мосэнерго»

Объект: ТЭЦ-11 (ОАО "Мосэнерго") турбогенератор ТВФ-63-2 производства ОАО НПО "ЭЛСИБ"

скачать (файл pdf, 0,9 Мб)

16 апреля 2015 Самарский филиал

Заказчик, являющийся Организатором запроса предложений в лице Самарского филиала ОАО "Волжская ТГК" (далее — Организатор запроса предложений) извещением, официально опубликованным на сайте www.zakupki.gov.ru, копия извещения опубликована на сайте ЭТП В2В-КЭС www.tender.ies-holding.com и на сайте ОАО «Волжская ТГК» в разделе: «Информация о закупках» zakupki.ies-holding.com/info/category/kehs/. приглашает заинтересованных юридических лиц и индивидуальных предпринимателей (далее — участники) к участию в процедуре запроса предложений на право заключение договора:

Капитальный ремонт турбогенератора №7 тип ТВФ-63-2У3

Работы выполняются для нужд Самарского филиала ОАО "Волжская ТГК" Сызранская ТЭЦ

Связанные файлыИзвещение о проведении запроса предложений

Извещение о проведении запроса предложений на право на заключение договора:

Капитальный ремонт турбогенератора №7 тип ТВФ-63-2У3

1. Заказчик, являющийся Организатором запроса предложений в лице Самарского филиала ОАО "Волжская ТГК" (далее — Организатор запроса предложений) извещением, официально опубликованным на сайте www.zakupki.gov.ru, копия извещения опубликована на сайте ЭТП В2В-КЭС www.tender.ies-holding.com и на сайте ОАО «Волжская ТГК» в разделе: «Информация о закупках» zakupki.ies-holding.com/info/category/kehs/. приглашает заинтересованных юридических лиц и индивидуальных предпринимателей (далее — участники) к участию в процедуре запроса предложений на право заключение договора:

Капитальный ремонт турбогенератора №7 тип ТВФ-63-2У3

Работы выполняются для нужд Самарского филиала ОАО "Волжская ТГК" Сызранская ТЭЦ

Место оказания услуг:

446008, Россия, Самарская область, г. Сызрань, Фурманова,1

"2. Юридический адрес Заказчика: 443071, г. Самара, Волжский проспект, д. 8

Почтовый адрес Заказчика: 443100, г. Самара, ул. Маяковского, д. 15

Контактное лицо: Трубин Сергей Алексеевич (846) 279-65-30, SA.Trubin@ies-holding.com, Черкасов Сергей Викторович (846) 279-64-21, sv.Cherkasov@ies-holding.com."

По техническим вопросам обращаться:

Начальник ОППР Сызранской ТЭЦ Кошеваров Александр Михайлович тел: (8464) 92-91-50; Заместитель начальника ОППР Сызранской ТЭЦ Голиад Владимир Николаевич тел: (8464) 92-93-71; Инженер по ремонтам ОППР Сызранской ТЭЦ Темников Сергей Сергеевич тел: (8464) 92-91-97.

3. Подробное описание оказываемых работ/услуг и условий Договора содержится в Документации по запросу предложений. Комплект документации по запросу предложений может быть получен всеми заинтересованными участниками, начиная со дня размещения извещения, на сайте www.zakupki.gov.ru, а также по запросу по адресу: 443100, г. Самара, ул. Маяковского д. 15, оф.211, (846)279-65-30; факс (846)242-43-94 Трубин С.А. e-mail: info-votgk@ies-holding.com, документация предоставляется по электронной почте. Форма заявки на получение документации прилагается.

4. Настоящее извещение не является извещением о проведении конкурса и не имеет соответствующих правовых последствий.

5. Участником настоящего запроса предложений может быть любой подрядчик. Претендовать на победу в данном запросе предложений может Участник, отвечающий требованиям настоящей документации по запросу предложений.

6. Предложение Участника запроса предложений надлежащим образом оформленное в соответствии с требованиями документации по запросу предложений должно быть подано до 10-00 местного времени 27 апреля 2015г по адресу: г. Самара, ул. Маяковского д. 15, оф.211.

7. Начальная (максимальная) цена по данному запросу предложений составляет рублей РФ, без учета НДС:

8. Договор по результатам настоящего запроса предложений между Заказчиком и Победителем будет заключен в течение 20 рабочих дней.

"Оплата работ производится платёжными поручениями путем перечисления денежных средств на расчетный счет Подрядчика.

По письменному соглашению сторон оплата работ по настоящему договору может производиться и иными способами, не противоречащими действующему законодательству (напр. путем перечисления денежных средств по указанию Подрядчика на банковские счета третьих лиц; путем передачи ценных бумаг и т.п.).

Оплата услуг по настоящему договору осуществляется с отсрочкой от 60 до 90 календарных дней с момента подписания Акта выполненных работ по форме КС-2 обеими Сторонами, получения счета-фактуры и справки о стоимости выполненных работ и затрат по форме КС-3. Аванс не предусмотрен."

9. Рассмотрение и оценка предложений участников состоится 29 мая 2015г. в 12.00 (мск) по адресу: г. Самара, Маяковского, 15, Управление МТР и закупок.

10. Организатор запроса предложений/заказчик также вправе отказаться от проведения запроса предложений на любом из этапов, не неся при этом никакой материальной и иной ответственности перед участниками.

1.1 В настоящей инструкции изложены основные технические данные турбогенератора синхронного, трёхфазного, типа ТВФ-63-2 . описано его устройство, приведены правила эксплуатации.

Для выполнения монтажных работ и пусковых работ в инструкции даны отдельные технологические рекомендации. Подробная технология выполняется монтирующими организациями на основании прилагаемого комплекта эксплуатационной документации.

1.2 Необходимые сведения по системе водородного охлаждения, системе возбуждения и теплового контроля приводятся в эксплуатационной документации, дополняющей настоящую инструкцию (см. ведомость эксплуатационных документов ЭД ).

1.3 Точное соблюдение требований, изложенных в эксплуатационной документации предприятия-изготовителя, является обязательным условием для надёжной эксплуатации генератора.

Турбогенератор типа ТВФ-63-2 (в дальнейшем именуемым“генератор” ) предназначен для выработки электрической энергии при непосредственном соединении паровой турбиной.

3.1 Номинальные данные генератора (при нормальном давлении водорода ):

Мощность полная, кВа 78750 78750

Мощность активная, кВт 63000 63000

Напряжение, В 6300 10500

Ток статора, А 7210 4330

Коэффициент мощности, 0,8

Коэффициент полезного действия, 98,4

Статическая перегружаемость, 1,7

Соединение фаз обмотки статора, ---

Число выводов обмотки статора, 9

Скорость вращения, об/мин. 3000

Маховой момент, тм 2 9,7

Критические скорости вращения, 1510/3910

Наибольший вращающий момент при коротком замыкании в обмотке статора, десятикратный

3.2 Основные данные охлаждающих сред.

3.2.1 Водород в корпусе статора:

Избыточное давление номинальное, кгс/см 2 2,0

наибольшее, кгс/см 2 3,0

Номинальная температура холодного газа, о С +40

Допустимое отклонение, см.п. 4.1

Чистота, % не менее 97

Содержание кислорода, % не более 1,2

Относительная влажность водорода при нор-

мальном давлении, % не более 85

3.2.2 Вода в газоохладителях:

Номинальная температура входящей холодной воды, о С +33

Наименьшая температура воды, о С +20

Наибольшая температура воды, о С см.п. 4.1

Номинальный расход воды, м 3 /час 250

3.3 Допустимые температуры:

Изоляция обмоток генератора – класса “B”;

Наибольшая допустимая температура отдельных элементов генератора и охлаждающих сред указана в табл.№1:

Таблица №1Турбогенератор предназначен для выработки электроэнергии при сопряжении с паровой турбиной.

Высота над уровнем моря не более 1000 м. Диапазон допустимой температуры окружающей среды. верхнее значение + 400С; нижнее значение + 50С. Температура охлаждающей воды + 330С. Окружающая среда не взрывоопасная, не содержащая пыль в концентрациях, снижающих параметры турбогенератора в недопустимых пределах.

Технические данные:

1)Номинальная активная мощность, МВт - 63

2)Полная мощность, МВА - 78,75

3)Напряжение, В - 10500/6300

4)Ток статора, А - 4330/7225

5)Коэффициент мощности, о.е. - 0,8

6)Частота вращения, об/мин - 3000

7)Частота, Гц - 50

8)Соединение фаз - «звезда»/ «треугольник»

9)Коэффициент полезного действия, % - 98,3

10)Отношение короткого замыкания, о.е. - 0,50/0,55

11)Переходное индуктивное сопротивление Xd’, о.е. - 0,31/0,29

12)Статическая перегружаемость, о.е. - 1,9

12)Число выводов:

линейных - 3

нулевых - 3

13)Температура охлаждающей воды на входе в газооохладители, ?С - 33

14)Расход охлаждающей воды через газооохладители, м3/ч - 200

15)Температура охлаждающего водорода, ?С - 40

16)Избыточное давление водорода, кПа - 196

17)Расход масла на один подшипник, л/мин - 130

18)Масса, т

общая - 107,9

статора - 78,5

ротора - 25,4

Турбогенератор ТВФ-125-2 с водородным охлаждением