Рейтинг: 4.6/5.0 (1935 проголосовавших)

Рейтинг: 4.6/5.0 (1935 проголосовавших)Категория: Руководства

1. Техническое обслуживание ТО-1 тормозного оборудования

Вагоны с колодочными тормозами

Неисправные узлы и детали заменить исправными, отсутствующие — установить.

1.1. Проверить износ и состояние узлов и деталей, соответствие их установленным размерам. Детали, у которых размеры вышли за пределы допусков или не обеспечивают нормальную работу тормоза - заменить.

- Проверить правильность соединения рукавов тормозной магистрали, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах. а также их состояние и надежность крепления.

- Проверить правильность расположения рукояток у концевых, разобщительных кранов и стоп-кранов. Рукоятка разобщительного крана в закрытом положении должна располагаться поперек трубы, в открытом - вдоль оси трубы. Рукоятка стоп-крана в закрытом положении должна располагаться вдоль оси трубы вверх, в открытом — поперек. Рукоятка концевого крана в закрытом положении должна располагаться поперек магистрального воздухопровода, в открытом положении — вдоль оси соединительного рукава. Выпускные отверстия в концевых кранах и стоп-кранах должны быть очищены от грязи.

- Проверить правильность включения режимов воздухораспределителей на каждом вагоне.

1.2. Проверить плотность тормозной сети состава, которая должна соответствовать установленным нормативам.

1.3. Проверить действие автотормозов на чувствительность к торможению и отпуску, действие электропневматического тормоза с проверкой целостности электрической цепи в проводах №1 и №2 состава, отсутствие замыкания этих проводов между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения. Действие электропневматических тормозов проверять от источника питания со стабилизированным выходным напряжением 40В, при этом падение напряжения в электрической цепи проводов №1 и №2 в режиме торможения в пересчете на один вагон проверяемого состава должно составлять не более 0,5 В для составов до 20 вагонов включительно и не более 0,3 В для составов большей длины. Воздухораспределители и электровоздухораспределители, работающие неудовлетворительно, заменить исправными.

1.4. Проверить правильность регулирования рычажной передачи и действие автоматических регуляторов, выход штока тормозных цилиндров, который должен быть в пределах, указанных в таблице 1. Рычажная передача должна быть отрегулирована так, чтобы расстояние от торца соединительной муфты до конца защитной трубы авторегулятора было не менее 250 мм; углы наклона горизонтальных и вертикальных рычагов должны обеспечивать нормальную работу рычажной передачи до предельного износа тормозных колодок.

Толщина чугунных колодок должна быть не менее 12 мм. Минимальная толщина композиционных тормозных колодок с металлической спинкой — 14 мм. Толщину тормозной колодки следует проверять с наружной стороны, а при клиновидном износе — на расстоянии 50 мм от тонкого торца. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку заменить, если этот износ может вызвать повреждение башмака.

- проверить обеспечение поезда требуемым нажатием тормозных колодок в соответствии с утвержденными нормативами по тормозам. Вагоны, эксплуатирующиеся со скоростями свыше 120 км/ч, должны быть оборудованы композиционными тормозными колодками.

1.6. На пассажирских вагонах в пунктах формирования регулировку привода производить при зарядном давлении (0,52) МПа (5,2 кгс/см2) и полном служебном торможении.

- запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки и наоборот. Не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар с редукторами, где могут применяться чугунные колодки до скорости движения 120 км/ч.

- в пунктах формирования проверить исправность и действие ручных тормозов, обращая внимание на легкость приведения в действие и прижатие колодок к колесам.

1.7. Запрещается ставить в состав поезда вагоны, у которых тормозное оборудование имеет хотя бы одну из следующих неисправностей: неисправные воздухораспределитель, электровоздухораспределитель, электрическая цепь электропневматического тормоза, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуар, рабочая камера; повреждение воздухопроводов - трещины, прорывы, потертости и расслоения соединительных рукавов; трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопровода в местах крепления; неисправность механической части - траверс, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины и изломы в деталях, от кол проушин колодки, неправильное крепление колодок в башмаке; нетиповое крепление, нетиповые детали и шплинты в узлах; неисправный ручной тормоз; ослабление крепления деталей; неотрегулированная рычажная передача;

толщина колодки менее допустимой.

- проверить расстояние между головками соединительных рукавов 369А и штепсельными разъемами межвагонного электрического соединения осветительной сети вагонов при их соединенном состоянии. Это расстояние должно быть не менее 100 мм.

- через каждые шесть месяцев с вагона снять, взамен поставить от ремонтированный воздухораспределитель №292М.

1.8. Тормозные приборы, у которых период эксплуатации с момента последнего ремонта превышает положенный срок, подлежат замене в процессе проведения текущего ремонта. Не допускается постановка в составы вагонов с тормозными приборами, у которых период эксплуатации истекает во время рейса. Ввести отметку о замене тормозных приборов в электронном паспорте вагона.

2. Техническое обслуживание ТО-2 тормозного оборудования

Вагоны с колодочными тормозами

Единовременная осенне-весенняя ревизия ТО-2 тормозного оборудования включает работы, проводимые при ТО-1 и дополнительные работы.

2.1. Снять с вагона воздухораспределитель №292М. Взамен поставить отремонтированный. Эта операция проводится при совпадении сроков проведения ТО-2 и дополнительных работ по ТО-1.

- концевые клеммные коробки вскрыть, очистить, при необходимости просушить, проверить крепления проводов. Наконечники с налетом окиси зачистить. Проверить монтаж электропневматического тормозного оборудования. Отклонение от чертежей и технических условий не допускаются.

- осмотреть, при необходимости, уплотнить все соединения воздухопровода. Проверить крепление воздухопровода — оно должно быть произведено в соответствии с технической документацией на вагон. Воздухопровод, запасный резервуар следует обстучать легкими ударами деревянным молотком массой не более 1 кг и продуть сжатым воздухом давлением (0,6+0,05) МПа (6,0+0,5 кгс/см2). Стоп-краны проверить на месте под давлением (0,5+0,02) МПа (5,0+0,2 кгс/см2) обмыливанием, пропуск воздуха не допускается. Неисправные стоп-краны заменить и опломбировать. Пылеулавливающие сетки очистить, промыть и продуть сжатым воздухом.

- проверить действие выпускного клапана. Он должен иметь выведенные по обе стороны поводки, иметь отвод от клапана внутрь вагона. Поводки должны перемещаться свободно, без заеданий и быть выполнены в соответствии с технической документацией на вагон.

Проверку выпускного клапана производить следующим образом: после ступени торможения снижением давления в тормозной магистрали на (0,05-0,06) МПа (0,5-0,6 кгс/см2) потянуть до отказа за поводок или рукоятку выпускного клапана. Тормоз должен полностью отпустить. Проверку повторить, воздействуя на поводок внутри вагона.

3. Техническое обслуживание ТО-3 тормозного оборудования

Вагоны с колодочными тормозами

3.1. При единой технической ревизия ТО-3 тормозного оборудования выполнять все работы, перечисленные при ТО-1 и ТО-2. С вагона снять, взамен поставить отремонтированные воздухораспределители (№ 292М или № 242), электровоздухораспределитель, переключательные клапаны и соединительные рукава.

- воздухораспределители № 242 проверить на стенде. При отрицательных результатах проверки - ремонтировать.

- замерить сопротивление изоляции проводов. Проверку сопротивления изоляции проводов относительно корпуса вагона выполнять при постановке

соединительных рукавов на изолированные подвески. Сопротивление изоляции между любой точкой цепи и корпусом вагона или рельсами должно быть не менее 0,8 МОм.

Измерить сопротивление изоляции между рабочим и контрольным проводами. Установить на каждый соединительный рукав головку с контактом от рукава усл. № 369А или размыкатель. При этом разомкнутся контакты 1 и 2 головок рукавов Р1 и Р2. Сопротивление изоляции между контактами 1 камеры электровоздухораспределителя (ЭВР) и 2 рукавов Р1 и Р2 (корпусов соединительных головок) должно быть не менее 10 МОм. Проверку производить при снятом электровоздухораспределителе.

Затем замерить сопротивление между этими контактами при снятом поочередно с каждого соединительного рукава размыкателе (должно быть не более 1 Ом). Измерение сопротивления проводов производится омметром ГОСТ 23706-93 с приведенной погрешностью не более ±2,5% в диапазоне от 0 до 2 Ом.

Результаты испытания прочности изоляции считаются удовлетворительными, если не наблюдались ее пробой или замыкание в испытуемой цепи.

- тормозные цилиндры следует вскрыть и осмотреть, внутренние поверхности корпуса необходимо очистить, вытереть насухо и смазать тонким слоем тормозной смазки ЖТ-79Л ТУ 0254-002-01055954-01, не закладывая ее за бурт манжеты. Следует проверить состояние сальника, очистить его от грязи.

Фильтры и пылеулавливающие сетки тормозных приборов и камер осмотреть, продуть сжатым воздухом. Войлочное кольцо поршня следует смазать смазкой ЖТ-79Л, а при наличии дефектов заменить на новым, пропитанное смазкой, нагретой до 80° С. При сборке трущиеся поверхности «металл-металл» должны быть смазаны смазкой ЖТ-79Л ТУ 0254-002-01055954-01.

У корпуса тормозного цилиндра и его деталей не допускаются трещины, отколы и изломы, при наличии трещин и отколов на фланцах корпуса и передней крышки следует отправить тормозной цилиндр в ремонт. На внутренней поверхности корпуса цилиндра не допускается наличие коррозии и рисок.

- проверить состояние и срок годности резиновых деталей, входящих в тормозное оборудование вагонов. Резиновые детали должны отвечать требованиям, указанным в документе «Общее руководство по ремонту тормозного оборудования вагонов» 732 ЦВ-ЦЛ.

- шарнирные соединения и узлы трения тормозной рычажной передачи, включая детали стояночного и ручного тормоза, должны быть смазаны.

Рекомендуемые для применения масла и смазки приведены в таблицах 3.2 и 3.3

Таблица 3.2. Перечень масел

- проверить состояние и срок годности резиновых деталей, входящих в тормозное оборудование вагонов. Резиновые детали должны отвечать требованиям, указанным в документе «Общее руководство по ремонту тормозного оборудования вагонов» 732 ЦВ-ЦЛ.

- замерить сопротивление изоляции проводов. Измерение сопротивления изоляции производится мегомметром ГОСТ 23706-93 на напряжение 1000 В с приведенной погрешностью не более ±15% от верхнего предела измерений. Проверку производить при снятом электровоздухораспределителе. Установить на каждый соединительный рукав головку с контактом от рукава усл. № 369А или размыкатель. При этом разомкнутся контакты 1 и 2 головок рукавов Р1 и Р2. Омметром или тестером замерить сопротивление между контактом 1 на камере ЭВР и контактами 1 на каждом соединительном рукаве Р1 и Р2, которое должно быть не более 1 Ом. Сопротивление изоляции между контактами 1 камеры ЭВР и 2 рукавов Р1 и Р2 (корпусов соединительных головок) должно быть не менее 10 МОм. Затем замерить сопротивление между этими контактами при снятом поочередно с каждого соединительного рукава размыкателе (должно быть не более 1 Ом). Проверку сопротивления изоляции проводов относительно корпуса вагона и испытание изоляции на электрическую прочность выполнять при постановке соединительных рукавов на изолированные подвески. Сопротивление изоляции между любой точкой цепи и корпусом вагона или рельсами должно быть не менее 0,8 МОм.

Результаты испытания прочности изоляции считаются удовлетворительными, если не наблюдались ее пробой или замыкание в испытуемой цепи.

- шарнирные соединения и узлы трения тормозной рычажной передачи, включая детали ручного тормоза, должны быть смазаны. Рекомендуемые для применения масла и смазки приведены в таблицах 3.2 и 3.3.

4.Проверка и приемка тормозного оборудования после ТО-3

Вагоны с колодочными тормозами

4.1. Проверку электрических цепей ЭПТ производить в соответствии с пунктом 3.1.3.

- плотность тормозной магистрали проверяется при заглушённой головке соединительного рукава и открытом концевом кране на противоположной, подсоединенному к испытательной установке конце воздухопровода вагона или группы вагонов.

Зарядить магистральный воздухопровод вагона сжатым воздухом до давления (0,5+0,02) МПа (5,0+0,2 кгс/см2) при выключенном воздухораспределителе. Затем отключить воздухопровод от магистрального резервуара разобщительным краном установки. При этом падение давления должно быть не больше 0,01 МПа (0,1 кгс/см2) в течение 3 мин при начальном давлении не менее 0,5 МПа (5,0 кгс/см2).

4.2. Проверка действия пневматического тормоза производится в следующем порядке:

включить воздухораспределитель и зарядить тормозную магистраль вагона сжатым воздухом до давления (0,5+0,02 ) МПа (5,0+0,2 кгс/см2) (время зарядки не менее 4 мин). Режимный переключатель воздухораспределителя включить на режим поезда нормальной длины (К);

после зарядки тормозной системы снизить давление в магистрали на (0,04-0,05) МПа (0,4-0,5 кгс/см2), при этом тормоз должен придти в действие. В течение 3 минут после торможения в положении перекрыши крана машиниста давление воздуха в цилиндре не должно быть менее 0,5 кгс/см2. Затем повысить давление в магистрали на (0,02-0,03) МПа (0,2-0,3 кгс/см2), тормоз должен от пустить; после отпуска и зарядки тормоза в течение не менее 1 минуты понизить давление в магистрали до нулевого комбинированным краном установки. При

этом выход штока должен соответствовать величине установленной в таблице 3.1, а давление в тормозном цилиндре должно быть не менее 0,39 МПа (3,9 кгс/см2). Падение установившегося давления воздуха в тормозном цилиндре давлении в магистрали до (4,4+0,1) кгс/см2 должен произойти полный отпуск. проверить выпускной клапан. Для этого после ступени торможения снижением давления в магистрали на (0,05-0,06) МПа (0,5-0,6 кгс/см2) потянуть до отказа за поводок или рукоятку выпускного клапана. Тормоз должен полностью отпустить.

4.3. Проверить действие регулятора рычажной передачи в соответствии с Общим руководством по ремонту тормозного оборудования вагонов 732 ЦВ-ЦЛ и каждого стоп-крана открытием и закрытием. Исправные краны опломбировать. Пломбы должны с одной стороны иметь оттиск условного номера АКП, с другой стороны - оттиск условного номера вагонного депо или завода.

4.4. Проверку исправности цепей электропневматического тормоза ЭПТ и его действия на электрическом управлении выполняют с помощью переносно го прибора типа П-ЭПТ или стационарного пульта подобного типа в соответствии с прилагаемой к нему инструкцией по эксплуатации, при этом необходимо: проверить правильность включения в электрическую цепь катушек электромагнитных вентилей электровоздухораспределителя при перекрыше (полярность «+» на рельсах и «-» рабочем проводе № 1). Тормоз вагона должен оставаться в отпущенном состоянии и не приходить в действие; проверить действие тормоза при ступени торможения. На электровоздухораспределитель подать напряжение на (1,5-2,3) с (полярность «-» на рельсах и «+» рабочем проводе № 1). Тормоз должен придти в действие, при этом падение напряжения не должно превышать 0,3 В на вагон. При изменении полярности

(положение «перекрыша») электровоздухораспределитель не должен отпускать; проверить действие тормоза при полном служебном торможении. На электровоздухораспределитель подать напряжение (полярность «—» на рельс, «+» в рабочий провод №1) на время, за которое давление в тормозном цилиндре достигнет (0,3+0,01) МПа (3,0+0,1кгс/см2). Это время должно быть от 2,5 до 3,5 с. При изменении полярности (положение «перекрыша») электровоздухораспределитель не должен отпускать; проверить действие тормоза при ступени отпуска. С электровоздухораспределителя снять напряжение на (0,5-1,0) с (положение «отпуск») и затем снова перевести в положение «перекрыша». Тормоз должен произвести ступень отпуска. Полный отпуск тормоза указывает на неисправность электровоздухораспределителя. Ступенчатый отпуск провести несколько раз (3-4 ступени);

проверить полный отпуск тормоза. Для этого после выполнения служебного торможения с электровоздухораспределителя снять напряжение (положение «отпуск»). По истечении (8-12) секунд тормоз вагона должен полностью отпустить.

4.4. Проверку и приемку тормоза с помощью универсальной установки для испытания пневматических и электропневматических тормозов (УПТВ) выполнять в соответствии с прилагаемым к ней руководством по эксплуатации.

- проверку ручного тормоза необходимо проводить на отрегулированной рычажной передаче.

Вращением штурвала привести в действие ручной тормоз. Должно произойти прижатие тормозных колодок к колесам, а запас резьбы винта ручного тормоза должен быть не менее 75 мм.

Вращением штурвала против часовой стрелки отпустить тормоз. Колодки должны отойти от колесной пары. Вращение штурвала ручного тормоза должно происходить без заеданий.

Содержание тормозного оборудования в зимних условиях

Автоматические тормоза являются одной из ответственных частей подвижного состава и требуют тщательного ухода. Внимание осмотрщиков к ним особенно зимой должно быть повышено, так как морозы, снегопады и метели ухудшают условия работы автотормозов и их обслуживание затрудняется. В зимний период может происходить замерзание воздухопровода, воздухораспределителей и других тормозных приборов вагона. Нередко в процессе эксплуатации по причине понижения температуры наружного воздуха происходит увеличение утечек воздуха из тормозной магистрали и случаев неисправности воздухораспределителей, обрыва деталей рычажной передачи.

Причиной замерзания тормозных приборов и закупорки воздухопровода является попадание влаги в тормозную магистраль. Попадание снега в головки соединительных рукавов также приводит к образованию ледяных пробок. Замерзание скопившегося в магистрали конденсата обычно происходит при наличии утечки воздуха, а также в местах изгибов и вмятин на трубах. Одним из признаков закупорки воздухопровода является появление инея или черноты в местах изгиба магистральных труб и в резьбовых соединениях. Если при обслуживании магистрального воздухопровода легкими ударами молотка слышен глухой звук, это указывает на наличие в данном месте ледяной пробки.

Для предупреждения случаев образования пробок и замерзания тормозных приборов осмотрщики вагонов обязаны следить за тем, чтобы сжатый воздух, используемый для зарядки тормозной магистрали вагонов, не был влажным. Кроме того, перед соединением рукава тормозной магистрали обязательно следует продуть сжатым воздухом, головки рукавов очистить от загрязнений, льда и снега, а также заменить негодные уплотнительные кольца. Нельзя наносить смазку на кольца. В случае обнаружения в воздухопроводе ледяной пробки, это место тщательно обстукивают молотком, а затем производят продувку магистрали сжатым воздухом. Если пробка не устраняется, то разрешается отогреть магистраль паяльной лампой с соблюдением правил пожарной безопасности и снова продуть ее.

Закупорка магистрального воздухопровода может произойти и при постановке на вагон нового концевого крана, если из него вследствие невнимательного отношения исполнителя не будет предварительно удалена хотя бы одна из деревянных пробок, которыми закрывают отверстия крана в целях предотвращения попадания внутрь его песка, грязи, посторонних предметов и т.п. Поэтому запрещается хранить на стеллажах концевые краны без предварительного удаления из них деревянных пробок.

При замерзании соединительного рукава, концевые краны, выпускные клапаны, воздухораспределители и другие приборы тормозного оборудования заменяют исправными. Если в тормозном цилиндре из - за замерзания в нем влаги поршень потерял подвижность, такой цилиндр необходимо вскрыть, вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой салфеткой и смазать. Негодную манжету следует заменить. После сборки цилиндр должен быть испытан на плотность. Снижение давления при утечке воздуха из тормозного цилиндра с начального давления 0,39 МПа (3,9 кгс/см2) допускается не более 0,01 МПа (0,1 кгс/см 2) за 2 минуты.

Утечки воздуха из тормозной магистрали поезда снижают управляемость тормозами в пути следования, так как приводят к замедлению зарядки и отпуска тормозов, преждевременному отпуску, самоторможению. Кроме того, из - за утечек воздуха увеличивается расход топлива или электроэнергии. Причиной возникновения утечек являются не плотности в соединениях воздухопровода и приборов автотормоза. Утечки выявляют при полностью заряженной тормозной сети по наличию ряда признаков: слышен шум выходящего сжатого воздуха, наличие черных мест на белом фоне изморози, скопление инея в местах утечки.

Большое значение для устойчивой работы любого соединения имеет чистая, без повреждений, резьба. Если резьба на трубах неполномерная или с поврежденными витками, то необходимой прочности соединения без замены труб или муфт с такой резьбой добиться невозможно, и в пути следования плотность будет нарушена. Осматривая автотормозное оборудование необходимо следить за креплением к раме вагона воздухопровода и его ответвлений, резервуаров и тормозных приборов, так как нарушение креплений влечет за собой расстройство соединений. С наступлением морозов прокладки во фланцах тормозных приборов сжимаются и начинают пропускать воздух. Поэтому фланцы при необходимости должны быть укреплены. Крепить болты следует по диагонали равномерным нажатием.

На наличие утечки в соединительном рукаве указывает тонкий слой его обледенения, небольшие остроконечные ледяные шипы или пузыри. Рукава с такими признаками заменяют.

Слабее крепление головки на трубке соединительного рукава или трубки на штуцере можно обнаружить по следам сдвига или поворачиванием резиновой трубки в местах соединений ее при легком вращении рукава. Такая проверка обычно производится перед соединением рукавов. Для укрепления головки или штуцера необходимо подтянуть хомутик. Если после этого дефект не исчез, то рукав следует заменить. Величину утечек тока воздуха в тормозной магистрали поезда характеризует ее плотность. Для проверки плотности тормозной сети в пассажирском поезде после зарядки магистрали состава до давления 0,50- 0,52 МПа (5,0-5,2 кгс/см2) необходимо перекрыть комбинированный кран и по истечению 20 с после этого замерить давление в тормозной магистрали. Снижение давления при этом не должно происходить быстрее чем 0,02 МПа (0,2 кгс/см2) за 1 минуту или 0,05 МПа (0,5 кгс/см2) за 2,5 минуты.

6. Особенности обслуживания тормозов в зимних условиях

Для нормальной и бесперебойной работы автотормозного оборудования на подвижном составе в зимних условиях необходимо заблаговременно и тщательно подготовить его к работе в этих условиях и обеспечить надлежащий уход за ним в процессе эксплуатации.

Оборотный запас воздухораспределителей, предназначенный для замены неисправных на вагонах, хранить на закрытых стеллажах при температуре наружного воздуха. В зимнее время при подготовке тормозов в составе обращать внимание на плотность фланцевых соединений тормозных приборов и манжет тормозных цилиндров.

Осмотрщики вагонов и слесари по ремонту подвижного состава обязаны выполнять следующее:

- перед соединением рукавов тормозной магистрали продуть ее сжатым воздухом, очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов 369А наждачным полотном. Негодные кольца заменить. Запрещается наносить смазку на кольца;

- при продувке тормозной магистрали в процессе соединения рукавов и зарядки тормозов убедиться в свободном проходе воздуха;

- замерший тормозной цилиндр вскрыть, вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой технической салфеткой и смазать. Негодную манжету заменить. После сборки цилиндр испытать на плотность;

- перед опробованием автотормозов в составе от стационарной компрессорной установки при температуру – 40 0 С и ниже разрешается после полной зарядки тормозной сети произвести не менее двух раз полное торможение и отпуск;

- при опробовании автотормозов и обнаружения воздухораспределителей, нечувствительных к торможению и отпуску, а также с наличием замедленного отпуска, закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза, в случае неудовлетворительного результата проверки воздухораспределитель заменить;

- при плохой подвижности деталей рычажной передачи смазать их шарнирные соединения осевым маслом с добавлением керосина, образовавшийся лед удалить;

На пассажирских вагонах в пунктах формирования и оборота поезда проводники обязаны удалить лед с тормозной рычажной передачи. Не допускается отправлять в составе поезда вагоны с тормозными колодками, которые не отходят от колес вследствие замерзания рычажной передачи;

- во время следования поезда до станции обязательно следить за состоянием тормозов всего поезда, в случае обнаружения вагонов с колесами, которые идут юзом, имеют выбоины или другие неисправности, угрожающие безопасности движения, принять все меры к остановке поезда.

1. Какие детали и узлы контролируются при ТО-1.

2. Как проверить тормозное оборудование на чувствительность.

3. Как отрегулировать тормозную рычажную передачу.

4. Какие параметры износа тормозных колодок допускаются.

5. По каким неисправностям запрещается ставить вагоны в состав.

6. Какую провести проверку тормозов и тормозного оборудования после проведения ТО-3.

7. В каких местах, и по каким причинам образуются ледяные пробки в тормозной системе пассажирского вагона.

8. Особенности обслуживания тормозов в зимних условиях при ТО-1.

9. Особенности обслуживания тормозов в пути следования.

Список использованной литературы

1. Вагоны пассажирские Руководство по техническому обслуживанию и текущему ремонту 023 ПКБ ЦЛ-2010 РЭ.

2. Положение «О системе организации и проведения сезонной подготовки пассажирских вагонов перед началом летних и зимних перевозок пассажиров» 0117-2010 ПКБ ЦЛ.

3. Извещение ИИ 32 ЦЛ 350-2012 об изменении. Вагоны пассажирские. Руководство по техническому обслуживании и текущему ремонту 023 ПКБ ЦЛ-2010 РЭ.

4. Инструкция по эксплуатации тормозов подвижного состава железных дорог ЦТ- ЦВ- ЦЛ- ВНИИЖТ/277

Приобретите комплект для ремонта главного тормозного цилиндра. В нем есть все детали, необходимые для ремонта. Особенно нужны резиновые детали на замену, в первую очередь уплотнения. Также очень важно установить прокладки надежно и в требуемом направлении. Будьте внимательны при ремонте: смазочный материал или растворители с минеральной основой не должны контактировать с резиновыми деталями.

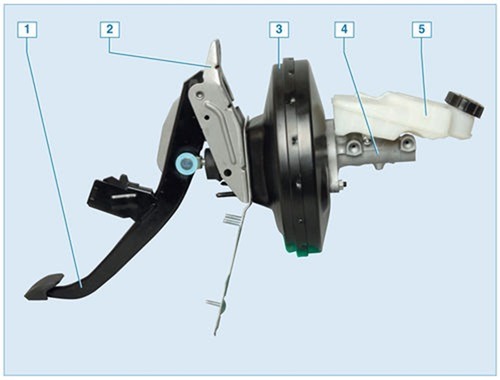

Рис. 10.11. Главный тормозной цилиндр: 1 – датчик уровня тормозной жидкости; 2 – крышка бачка;

3 – бачок для тормозной жидкости; 4 – втулка; 5 – гайка; 6 – кольцевое уплотнение; 7 – стопорный винт; 8 – упорное кольцо; 9 – сборка первичного поршня; 10 – сборка вторичного поршня; 11 – сборка главного тормозного цилиндра; 12 – главный тормозной цилиндр; 13 – тормозные трубки

Отсоедините тормозные трубки от главного тормозного цилиндра. Для сбора протекающей жидкости положите под главный тормозной цилиндр ветошь или газеты. Отсоедините разъем от датчика уровня тормозной жидкости, отверните две гайки крепления главного тормозного цилиндра и снимите главный тормозной цилиндр с автомобиля (рис.10.11).

Слейте остающуюся тормозную жидкость из бачка. Снимите бачок, прочно удерживая главный тормозной цилиндр и покачивая бачок из стороны в сторону.

Установите главный тормозной цилиндр в вертикальном положении (передняя часть должна быть направлена вниз), нажмите на первичный поршень и снимите упорное кольцо.

Снимите первичный поршень. В ремонтном комплекте предусмотрена деталь для замены.

Деревянным стержнем нажмите на вторичный поршень, снимите кольцевое уплотнение и выверните винт.

Постучите главным тормозным цилиндром о деревянный брус для извлечения вторичного поршня.

Выньте пружину из передней части вторичного поршня.

Удалите из вторичного поршня заднюю распорку и уплотнение чашки цилиндра, прокладки клапана и два уплотнения с задней стороны поршня.

Снимите втулки бачка, крышку и поплавок.

Очистите главный тормозной цилиндр и осмотрите отверстие на наличие следов коррозии и повреждений. Если обнаружены значительные следы коррозии или повреждения, замените корпус главного тормозного цилиндра.

Осмотрите бачок на наличие трещин, а втулки на износ, при необходимости заменяя их новыми.

Перед сборкой смажьте все элементы чистой тормозной жидкостью.

Рис. 10.12. Расположение уплотнений на вторичном поршне главного тормозного цилиндра

Установите прокладку клапана впереди вторичного поршня. Разместите на поршне уплотнение (открытой частью вперед) (рис. 10.12).

Установите на вторичный поршень центральное уплотнение открытой частью вперед.

Установите заднее уплотнение вторичного поршня открытой стороной к задней части.

Установите кольцевое уплотнение на винт крепления вторичного поршня.

Приобретите комплект для ремонта рабочего тормозного цилиндра.

Выверните штуцер удаления воздуха и вытряхните стальной шарик. При необходимости для извлечения шарика постучите рабочим тормозным цилиндром о деревянный брус.

Исключите попадание тормозной жидкости на лакокрасочное покрытие автомобиля, поскольку она может его разрушить.

Снимите пылезащитные чехлы и поршни из отверстия цилиндра, затем отделите чехлы от поршней.

Нажмите на поршень с одной стороны отверстия для его извлечения, а также для извлечения чашки пружины и пружины.

Очистите рабочий тормозной цилиндр тормозной жидкостью, денатурированным спиртом или с помощью установки для очистки тормозной системы. Ни при каких обстоятельствах не используйте растворители на масляной основе для очистки деталей тормозов.

Используйте сжатый воздух для удаления избытка жидкости из рабочего тормозного цилиндра и продуйте каналы.

Проверьте отверстие тормозного цилиндра на наличие следов коррозии и задиров. Для их удаления допускается обработка отверстия мелкозернистой абразивной бумагой, но необходимо заменить цилиндр на новый, если невозможно устранить дефекты или отверстие имеет задиры.

Смажьте новые чашки и отверстие тормозного цилиндра чистой тормозной жидкостью.

Установите пружину, чашки пружины и чашки поршня в цилиндр.

Убедитесь, что чашки правильно установлены (открытые концы чашки должны быть направлены внутрь).

Установите новые чехлы на поршни. Смажьте поршни чистой тормозной жидкостью. Если комплект для ремонта включает набор смазочного материала для тормозов, нанесите смазку внутри чехлов (или согласно инструкции).

Установите поршни и чехлы в тормозной цилиндр, убедитесь, что чехлы размещены правильно.

Установите стальной шарик и вверните штуцер удаления воздуха.

Правильно расположите рабочий тормозной цилиндр, рукой завинтите накидную гайку крепления тормозной трубки и проверьте, чтобы не было перекосов.

Вверните болты крепления тормозного цилиндра и надежно затяните их.

Затяните накидную гайку крепления тормозной трубки и установите сборку тормозных колодок.

Установите тормозной барабан и отрегулируйте подшипники ступицы. Установите колесо и закрепите его гайками.

Удалите воздух из гидравлического привода тормозной системы и опустите автомобиль.

Смажьте первичный и вторичный поршни чистой тормозной жидкостью.

Деревянным бруском протолкните вторичный поршень в отверстие главного тормозного цилиндра. Немного сожмите пружину и вверните винт.

Вставьте первичный поршень пружиной вперед. Немного сожмите пружину, затем установите упорное кольцо.

Смажьте втулки бачка, установите бачок на твердой поверхности и, раскачивая его, напрессуйте корпус главного тормозного цилиндра на бачок.

Установите поплавковый датчик уровня тормозной жидкости.

Рис. 10.13. Зазор между первичным поршнем и толкателем вакуумного усилителя тормозов

Теоретически необходимо измерить зазор между первичным поршнем и толкателем вакуумного усилителя тормозов (рис. 10.13). Изготовитель для этой цели выпускает специальный инструмент 49 В002 765. При его отсутствии для определения глубины выемки в первичном поршне и выступания толкателя вакуумного усилителя используйте глубиномер или подобный инструмент. Рекомендуемая величина без приложения вакуума к усилителю составляет 4,06–6,09 мм.

Регулировка выполняется путем вращения толкателя вакуумного усилителя, удерживаемого контргайкой.

Каждый раз при снятии главного тормозного цилиндра необходимо выполнять полную прокачку гидравлической системы. Время для прокачки системы можно уменьшить, если главный цилиндр заполнен жидкостью и накачан или «тестовым образом прокачен» до его установки на автомобиле. Заполните бачок тормозной жидкостью и медленно протолкните поршень по всей длине, используя деревянный стержень или крестообразную отвертку. Перед освобождением поршня заблокируйте соединения магистрали тормозной системы, чтобы предотвратить попадание воздуха в главный тормозной цилиндр, затем отпустите поршень. Повторяйте процедуру до тех пор, пока из соединений магистрали тормозной системы не станет выделяться тормозная жидкость без пузырьков воздуха. Будьте внимательны – не допустите, чтобы во время прокачки обнажалось дно бачка.

Правильно расположите главный тормозной цилиндр на шпильках вакуумного усилителя тормозов и пальцами, без перекосов затяните накидные гайки крепления тормозных трубок.

Надежно затяните гайки крепления главного тормозного цилиндра.

Надежно затяните накидные гайки крепления тормозных трубок и подсоедините разъем к датчa

7.3 ОБСЛУЖИВАНИЕ ТОРМОЗНОЙ СИСТЕМЫ

Настоятельно рекомендуется всегда производить замену суппорта вместе с главным тормозным цилиндром, как деталь в сборе. Детали могут быть не взаимозаменяемыми.

1 Не допускайте переполнения бачка главного тормозного цилиндра.

2 Убедитесь, что рычаг тормоза и педаль полностью возвращаются в исходное положение.

3 Проверьте и отрегулируйте уровень жидкости в бачке главного тормозного цилиндра после проведения обслуживания тормозных колодок.

4 Убедитесь, что вентиляционное отверстие бачка свободно.

5 Отрегулируйте ножной тормоз после проведения обслуживания колодок.

6 Проведите проверку, чтобы убедиться в отсутствии прихватывания тормозов после обслуживания тормозной системы.

7 Убедитесь в свободном перемещении суппорта на направляющих штифтах.

8 Осмотрите уплотнения поршня тормозного суппорта.

9 Выполните процедуру притирки тормозов после установки новых колодок.

7.4 ПРОЦЕДУРА ПРИТИРКИ

Как в гидравлической, так и в механической тормозной системе необходимо проводить процедуру притирки колодок. Данная процедура сокращает тормозной путь. Для проведения процедуры следуйте следующим инструкциям.

1. Выберите открытое пространство, на котором мотовездеход можно будет разогнать до 50 км/ч. а затем остановить.

2. Включите повышенную передачу и разгоните мотовездеход до 50 км/ч ; затем нажмите на рычаг (педаль) тормоза, чтобы сбросить скорость до 0- 8 км/ч .

3. Повторите данную процедуру по 20 раз для каждой тормозной системы, пока притирка не будет достигнута.

4. Отрегулируйте механический стояночный тормоз (при необходимости).

5. Убедитесь, что стоп-сигнал включается при нажатии на рычаг тормоза или на педаль.

Пренебрежение проведение процедуры притирки может привести к преждевременному износу колодок или неполадкам тормоза. Это может привести к серьезным травмам.

7.5 ПРОЦЕДУРА ЗАМЕНЫ ЖИДКОСТИ/ВЫПУСКА ВОЗДУХА

ПРИМЕЧАНИЕ. Во время выпуска воздуха или замены тормозной жидкости всегда начинайте с суппорта, наиболее далеко отстоящего от главного тормозного цилиндра.

Всегда пользуйтесь защитными очками. ВНИМАНИЕ:

Тормозная жидкость обладает сильным коррозионным действием. Не проливайте жидкость на поверхности мотовездехода.

ЗАМЕНА ТОРМОЗНОЙ ЖИДКОСТИ - ВЫПУСК ВОЗДУХА ИЗ ТОРМОЗНОЙ СИСТЕМЫ

Данная процедура применяется для замены тормозной жидкости или выпуска воздуха во время проведения регулярного технического обслуживания.

1. Тщательно почистите крышку бачка.

2. Снимите винты, крышку и диафрагму с бачка.

3. Осмотрите вентиляционные отверстия в крышке. При необходимости прочистите их.

4. При замене жидкости удалите старую жидкость из бачка при помощи насоса для тормозной жидкости или похожего устройства.

Не следует снимать рычаг тормоза, если уровень жидкости в бачке низкий.

5. Долейте тормозной жидкости до указанного на бачке максимального уровня.

6. Начинайте процедуру выпуска воздуха с суппорта, наиболее далеко отстоящего от главного тормозного цилиндра. Установите накидной ключ на винт для выпуска воздуха на тормозном суппорте. Подсоедините чистый шланг к фиттингу и поместите другой его конец в чистую емкость. Убедитесь, что шланг надежно прикреплен к фиттингу.

ПРИМЕЧАНИЕ: При нажатии на рычаг тормоза жидкость может выходить под давлением из входного отверстия. Установите диафрагму в бачок, чтобы предотвратить разлив жидкости. Не устанавливайте крышку.

Тормозная жидкость: DOT 3

Момент затяжки крышки бачка: 5 дюйм-фунтов. (0,6Нм)

7. Плавно нажимайте на рычаг тормоза (D), увеличивая давление.

8. Продолжая нажимать на рычаг, откройте выпускной винт. Закройте выпускной винт и отпустите рычаг тормоза.

ПРИМЕЧАНИЕ: Не следует отпускать рычаг, если винт для выпуска воздуха не затянут, так как в систему может проникнуть воздух..

ПРИМЕЧАНИЕ: На некоторых моделях установлен тормоз с двумя системами в одном суппорте - одна для ножного и одна для ручного тормозов. Убедитесь, что выпускаете воздух из нужной системы.

9. Повторяйте процедуру до момента, когда в сливном шланге покажется чистая тормозная жидкость, а весь воздух будет выпущен. Долейте жидкость в бачок до необходимого уровня.

Чтобы предотвратить попадание тормозной жидкости в главный тормозной цилиндр, минимально допустимый уровень жидкости в бачке должен составлять 13 мм .

10. Надежно затяните винт выпуска воздуха и снимите сливной шланг.

11. Повторите шаги 5-9, выполняя процедуру для другого суппорта.

12. Долейте тормозную жидкость в бачок до максимального уровня.

Уровень тормозной жидкости в главном тормозном цилиндре:

При максимальном уровне жидкости смотровое отверстие должно быть темным. Если смотровое отверстие

светлое, уровень слишком низкий.

13. Установите диафрагму, крышку и винты. Затяните винты в соответствии с техническими требованиями.

14. Проверьте транспортное средство на низкой скорости, перед пуском в эксплуатацию. Проверьте эффективность работы тормозов и рычага тормоза. При нажатом рычаге тормоза, расстояние до рукоятки руля должно быть не менее 13 мм .

15. Проверьте тормозную систему и удостоверьтесь в отсутствии утечек тормозной жидкости и износа шлангов. При необходимости замените шланги.

7.6 СНЯТИЕ/ ОСМОТР /УСТАНОВКА ГЛАВНОГО ТОРМОЗНОГО ЦИЛИНДРА РУЧНОГО ТОРМОЗА

ВНИМАНИЕ: Обслуживание главного тормозного цилиндра не производится; его необходимо заменять, как деталь в сборе.

ПРИМЕЧАНИЕ: При необходимости в специализированном обслуживании, следует связаться с изготовителем через дилера, для получения запасных частей и инструкций.

1. Почистите главный тормозной цилиндр и бачок. Убедитесь, что для разборки компонентов тормозной системы есть подходящее рабочее пространство.

2. Подложите техническую салфетку под соединение тормозного шланга и главного цилиндра. Ослабьте болт. Снимите болт и уплотнительные шайбы.

Тормозная жидкость повреждает окрашенные и лакированные поверхности. Не допускайте контакта тормозной жидкости с окрашенными и лакированными поверхностями.

3. Снимите главный тормозной цилиндр с рукояток. ОСМОТР

Осмотрите стояночный тормоз и удостоверьтесь в отсутствии износа. При обнаружении износа зубцов или фиксатора следует заменить рычаг и проверить работу тормоза. При обнаружении неполадок следует заменить главный тормозной цилиндр в сборе.

ПРИМЕЧАНИЕ: На модели EEC установлен механический стояночный тормоз.

1. Установите главный тормозной цилиндр на рукоятки руля. Затяните болты крепления в соответствии с техническими требованиями:

Момент затяжки:55 дюйм-фунтов. (6 Нм)

1 Для ускорения процедуры выпуска воздуха, можно выпустить воздух из главного цилиндра перед подсоединением шланга. Залейте тормозную жидкость DOT3, плавно нажмите на рычаг 2-3 раза, расположив палец над выпускным отверстием, чтобы выпустить воздух из цилиндра.

2. Установите новые уплотнительные шайбы по бокам шланга ручного тормоза. Затяните болт в соответствии с техническими требованиями.

Крепление главного цилиндра

Момент затяжки:55 дюйм-фунтов. (6 Нм) Банджо болт тормозной магистрали

Момент затяжки: 15 футо-фунтов (21Нм)

3. Наполните бачок жидкостью DOT3.

4. Следуйте процедуре выпуска воздуха. Проверьте все места соединения и убедитесь в отсутствии утечек.

7.7 СНЯТИЕ / ОСМОТР / УСТАНОВКА ПЕРЕДНИХ КОЛОДОК

Тормозные колодки необходимо менять в комплекте. СНЯТИЕ

1. Приподнимите переднюю часть мотовездехода и надежно его закрепите.

ВНИМАНИЕ: Надежно закрепите мотовездеход, чтобы исключить возможность падения или переворачивания. В случае переворачивания или падения мотовездехода возможны серьезные травмы.

2. Снимите переднее колесо.

3. Снимите суппорт с кронштейна.

4. Медленно вставьте поршень суппорта в отверстие суппорта при помощи клещей с фиксатором.

ПРИМЕЧАНИЕ: При вставке поршня в суппорт тормозная жидкость будет поступать под давлением через компенсационное отверстие в бачок главного цилиндра. Удалите излишки тормозной жидкости из бачка.

5. Надавите на кронштейн и вытащите внешнюю тормозную колодку. Снимите внутреннюю колодку.

6. Измерьте толщину колодки. При сильном износе и превышении эксплуатационного ресурса колодку следует заменить.

6.Измерьте толщину колодки. При сильном износе и превышении эксплуатационного ресурса колодку следует заменить. Предельно допустимое значение 0,3/64"( 1 мм )

1. Смажьте штифты кронштейна тонким слоем легкой всесезонной смазки, установите резиновые пыльники.

2. Запрессуйте кронштейн и удостоверьтесь в правильности установки пыльников. Установите колодки рабочими поверхностями друг к другу. Убедитесь, что на колодках и диске нет грязи и смазки. Затяжка болтов крепления переднего супоорта 18 футо-фунтов (25 Нм)

3. Установите суппорт на ступице и затяните болты крепления.

4. Плавно нажимайте на рычаг тормоза, увеличивая давление. Минимально допустимый уровень жидкости в бачке должен составлять 13 мм. чтобы предотвратить попадание тормозной жидкости в тормозную систему.

5. Установите регулировочный винт и поверните его по часовой стрелке, до контакта колодки с диском, затем в противоположном направлении на 1/2 оборота (против часовой стрелки).

6. Установите крышку бачка.

Уровень тормозной жидкости в

тормозных цилиндрах ручного и/или ножного тормоза: Между отметкой максимального и минимального уровней.

7. Установите колеса и затяните гайки. Проверьте и выполните притирку. См. ПРОЦЕДУРУ ПРИТИРКИ.

7.8 СНЯТИЕ / ОСМОТР / УСТАНОВКА ПЕРЕДНЕГО ДИСКА

1. Проведите визуальный осмотр тормозного диска. Убедитесь в отсутствии сколов, царапин или других повреждений.

2. Измерьте толщину диска в 8 разных точках, расположенных вокруг контактной поверхности колодки. Используйте микрометр и нутромер с циферблатом. При сильном износе и превышении эксплуатационного ресурса диск следует заменить.

Толщина тормозного диска

Новый: 0.150-0.164"(3.810- 4.166 мм )

Предельно допустимое значение: 0.140"/3 .556 мм

Отклонения значения толщины тормозного диска: 0.002 " ( 0.051 мм )

Биение тормозного диска: 0.005" ( 0.127 мм )

1. Снятие суппорта и ступицы. Нагрейте участок ступицы, на котором расположены болты крепления тормозного диска, чтобы размягчить герметик.

2. Снимите болты и диск.

3. Почистите сопрягающиеся поверхности диска и ступицы.

4. Установите новый диск на ступицу.

5. затяните с нужным моментом затяжки.

ВНИМАНИЕ: Всегда используйте новые болты крепления диска. Момент затяжки болтов крепления переднего тормозного диска: 18 футо-фунтов (25Нм)

7.9 СНЯТИЕ / ОСМОТР / УСТАНОВКА ПЕРЕДНЕГО СУППОРТА

ВНИМАНИЕ: Обслуживание суппорта не производится; его необходимо заменять, как деталь в сборе.

ПРИМЕЧАНИЕ: При необходимости в специализированном обслуживании, следует связаться с изготовителем через дилера, для получения запасных частей и инструкций.

1. Снимите колесо, снимите тормозной суппорт.

2. Ослабьте и снимите шланги, подсоединенные к суппорту. Поместите емкость для сбора тормозной жидкости под суппорт.

Осмотрите корпус суппорта и убедитесь в отсутствии сколов, царапин или следов износа. При обнаружении неисправностей замените суппорт в сборе.

1. Установите суппорт на ступицу. Нанесите на резьбу элементов крепления Loctite™242. Установите новые болты.

Крутящий момент: 18 футо-фунтов (25Нм)

2. Установите тормозной шланг и надежно его закрепите.

ПРИМЕЧАНИЕ: На некоторых моделях установлен тормоз с двумя системами в одном суппорте - одна для ножного и одна для ручного тормозов. Убедитесь, что устанавливаете правильный шланг.

3. Выпустите воздух и установите колеса. В случае установки новых колодок необходима притирка. См. ПРОЦЕДУРУ ПРИТИРКИ. Проверьте работу мотовездехода в полевых условиях перед его запуском в эксплуатацию. Убедитесь в отсутствии утечек жидкости и в эффективной работе тормозов. Убедитесь в отсутствии прихватывания тормозов. При обнаружении прихватывания, проверьте правильность сборки и установки тормозной системы.

7.10 СНЯТИЕ / ОСМОТР / УСТАНОВКА ЗАДНИХ ТОРМОЗНЫХ КОЛОДОК

ПРИМЕЧАНИЕ: Тормозные колодки необходимо менять в комплекте.

СНЯТИЕ И ОСМОТР

1. Снимите болты крепления суппорта и отсоедините суппорт от диска.

ПРИМЕЧАНИЕ: Во время снятия суппорта будьте осторожны, чтобы не повредить тормозной шланг. Поддерживайте суппорт, чтобы не допустить перегиба или перекручивания тормозного шланга.

2. Медленно вставьте поршни суппорта в отверстие суппорта

1 при установленных тормозных колодках.

ПРИМЕЧАНИЕ: При вставке поршня в суппорт тормозная жидкость будет поступать под давлением через компенсационное отверстие в бачок главного цилиндра. Удалите излишки тормозной жидкости из бачка.

6. Измерьте толщину колодки. При сильном износе и превышении эксплуатационного ресурса колодку следует заменить.

Тормозная колодка заднего тормозного механизма Предельно допустимое значение 0,3/64"( 1 мм )

1. Установите новые колодки на корпус суппорта. Не забудьте установить прокладку между колодками.

2. Установите суппорт и затяните болты крепления. Тормозной суппорт Момент затяжки: 18 футо-фунтов (25Нм )

3. Плавно нажимайте на рычаг тормоза, увеличивая давление. Чтобы предотвратить попадание тормозной жидкости в главный тормозной цилиндр, минимально допустимый уровень жидкости в бачке должен составлять 13 мм .

Уровень жидкости в тормозных цилиндрах: Между отметкой максимального и минимального уровней.

4. Установите колеса, должна быть выполнена процедура притирки. См.

ПРОЦЕДУРА ПРИТИРКИ. Проверьте работу тормозной системы в полевых условиях перед запуском мотовездехода в эксплуатацию. Убедитесь в отсутствии утечек жидкости и в эффективной работе тормозов. Убедитесь в отсутствии прихватывания тормозов. При обнаружении прихватывания, проверьте правильность сборки и установки тормозной системы.

7.11 СНЯТИЕ / ОСМОТР / УСТАНОВКА ЗАДНЕГО СУППОРТА

ВНИМАНИЕ: Обслуживание суппорта не производится; его необходимо заменять, как деталь в сборе.

ПРИМЕЧАНИЕ: При необходимости в специализированном обслуживании, следует связаться с изготовителем через дилера, для получения запасных частей и инструкций.

1 Почистите суппорт.

2 Снимите шланги. Используйте емкость для сбора тормозной жидкости из сливного шланга.

3. Снимите суппорт.

4. Снимите тормозные колодки, руководствуясь инструкциями выше.

5. Осмотрите поверхность суппорта и удостоверьтесь в отсутствии сколов, царапин или повреждений. При необходимости замените суппорт.

6. Установите колодки на суппорте, рабочей стороной друг к другу, с прокладкой.

между колодок. Установите стопорный штифт, проходящий через внешнюю колодку, прокладку и внутреннюю колодку. 7. Установите суппорт и затяните болты крепления. Боли крепления тормозного суппорта / Болт корпуса суппорта

Момент затяжки: 18 футо-фунтов (25Нм)

8. Установите тормозной шланг и затяните в соответствовании с техническими требованиями.

Момент затяжки: 15 футо-фунтов (21Нм)

ПРИМЕЧАНИЕ: На некоторых моделях установлен тормоз с двумя системами в одном суппорте - одна для ножного и одна для ручного тормозов. Убедитесь, что устанавливаете правильный шланг.

9. Выпуск воздуха.

10. Проверьте работу тормозной системы в полевых условиях перед запуском мотовездехода в эксплуатацию. Убедитесь в отсутствии утечек жидкости и в эффективной работе тормозов. Убедитесь в отсутствии прихватывания тормозов. При обнаружении прихватывания, проверьте правильность сборки и установки тормозной системы.

7.12 СНЯТИЕ / ОСМОТР / УСТАНОВКА ЗАДНЕГО ТОРМОЗНОГО ДИСКА

1. Проведите визуальный осмотр тормозного диска. Убедитесь в отсутствии сколов, царапин или других повреждений.

2. Измерьте толщину диска в 8 разных точках, расположенных вокруг контактной поверхности колодки. Используйте микрометр и нутромер с циферблатом. При сильном износе и превышении эксплуатационного ресурса диск следует заменить.

Толщина тормозного диска

Новый: 0.177-0.187"(4.496- 4.750 мм )

Предельно допустимое значение 0.167"( 4.242 мм )

Отклонения значения толщины тормозного диска: 0.002 " ( 0.051 мм )

Биение тормозного диска: 0.005" ( 0.127 мм )

1. Снимите колесо/ступицу и суппорт.

2. Снимите болты и диск со ступицы.

3. Почистите сопрягающиеся поверхности диска и ступицы.

4. Установите новый диск на ступицу.

5. Затяните с нужным моментом затяжки.

ВНИМАНИЕ: Всегда используйте новые болты крепления диска.

Момент затяжки: 18 футо-фунтов (25Нм)