.jpg)

.jpg)

.jpg)

Рейтинг: 4.3/5.0 (1938 проголосовавших)

Рейтинг: 4.3/5.0 (1938 проголосовавших)Категория: Бланки/Образцы

Приготовление смеси и изготовление образцов из сфальтобетона

Приготовление смеси и изготовление образцов из сфальтобетона

Методизготовления образцов асфальтобетона. Подготовленные взвешенные компоненты перемешивают и прогревают до

температурных пределов, указанных в табл. 3.9. Затем в минеральную смесь на весах добавляют расчетное количество предварительно разогретого до рабочей температуры (табл.3.9) битум, перемешивают до получения однородной массы и разогревают до температуры 140 – 160 0 С. После этого смесь считается готовой для формования образцов.

Из приготовленной смеси берут навеску, равномерно распределяют ее в форме, штыкуя ножом, вставляют вкладыш. Форму уплотняют стандартно: P=40Мпа в течение 3мин Формы предварительно должны быть прогреты до t=90?100 0 С. Если формуют образцы из асфальтобетона типа А (щебня >50%), то сначала их вибрируют 3мин. (частота 2900мин. -1. амплитуда 0.4±0.05 мм при нагрузке 30±5кПа на пуансон), а затем доуплотняют на прессе под давлением 20Мпа 3мин.Расформованные образцы асфальтобетона на следующий день испытывают.__

http://vk.com/club23595476. контакты http://vk.com/club23595476.

Читайте испытательная лаборатория, документы лаборатории:Подскажите пожалуйста, нужен пресс для изготовления и испытания образцов из асфальтобетона на сжатие. Марку или модель подскажите из личного опыта. Желательно что бы было 2 в 1, а не отдельные испытательные машины.

итальянский пресс Matest С050 вроде, двухдиапазонный до 120 тонн, подходит для испытания и формовки, только расформовывать надо на отдельной машине

Пресс ПО-500 (для формования асфальтобетонных образцов)

Назначение гидравлического пресса ПО-500

Гидравлический пресс предназначен для изготовления образцов из асфальтобетонных смесей и других видов материалов методом прессования по ГОСТ 12801 в стационарных и передвижных лабораториях, дорожностроительных и ремонтных организациях.

Технические особенности гидравлического пресса ПО-500

Достоверность результатов испытания образцов, изготовленных на гидравлическом прессе, повышается в среднем на 15% по сравнению с образцами, изготовленными на существующем оборудовании, состоящем из машины ИП-500.1 (ИП-500.0), матрицы с подогревом для формования образцов и устройства для выталкивания образцов.

Гидравлический пресс представляет собой установку, состоящую из пресса и пульта управления, позволяющую изготовить образцы в полуавтоматическом режиме.

Отличительная особенность гидравлического пресса - наличие "мягкого" режима прессования, при котором каждый из образцов в матрице нагружается до одинакового удельного давления и в результате имеют одинаковую плотность. Это достигается за счет размещения нагружающих пуансонов не жестко на плите, а в гидравлически сообщающихся полостях.

Гидравлический пресс ПО-500 обеспечивает:

двустороннее приложение нагрузки к образцам;

автоматическое поддержание температуры в подогревающем устройстве в пределах 90-100 °С;

автоматическое поддержание давления на уплотняемую смесь 40 МПа в течение 3-х минут.

Технические характеристики гидравлического пресса ПО-500

Наименование параметра гидравлического пресса

1. Методические рекомендации разработаны Объединением «Дорстройпроект» и ФГДУП «Омский Союздорнии». В работе использованы результаты научных исследований, опытно-экспериментальных работ в различных регионах России и опыта строительства асфальтобетонных покрытий в г. Санкт-Петербурге и Ленинградской области.

Внесены Государственной службой дорожного хозяйства.

2. Одобрены и введены в действие распоряжением Росавтодора от 04.02 .2002 г. № ИС-42-р.

3. Вводятся впервые.

4. Настоящие методические рекомендации не могут быть полностью или частично воспроизведены, тиражированы и распространены в качестве официального издания без разрешения Государственной службы дорожного хозяйства.

5. Настоящие методические рекомендации подготовлены специалистами Объединения «Дорстройпроект» Никольским Ю.Е. ФГДУП «Омский Союздорнии» Бабаком О.Г. Старковым Г.Б. Губачем Л.С.

Государственная служба дорожного хозяйства 2002 г.

Объединение «Дорстройпроект» (г. Санкт-Петербург) 2002 г.

Федеральное государственное дочернее унитарное

предприятие «Омский Союздорнии» 2002 г.

Практика эксплуатации асфальтобетонных дорожных покрытий показывает, что стандартный показатель - предел прочности при одноосном сжатии при температуре 50 °С не отражает реальных условий работы асфальтобетона в покрытии в теплый период года, что часто приводит к образованию пластических деформаций даже при выполнении требований по вышеназванному показателю.

В связи с этим, в действующем стандарте ГОСТ 9128-97 рекомендовано дополнительно определять показатель сдвигоустойчивости асфальтобетона при устройстве дорожных покрытий, исходя из конкретных условий эксплуатации.

Методика испытаний асфальтобетона на сдвигоустойчивость и значения параметров сдвигоустойчивости асфальтобетона дорожных покрытий основаны на обобщении многолетних результатов большого объема научно-исследовательских работ, проводимых в Санкт-Петербургском филиале Союздорнии и ФГДУП «Омский Союздорнии», а также практического опыта на объектах строительства Объединения «Дорстройпроект».

Настоящие методические рекомендации распространяются на горячий высокоплотный, плотный песчаный и мелкозернистый асфальтобетон, используемый для устройства однослойных и верхних слоев многослойных покрытий автомобильных дорог общего пользования I - IV категорий.

Толщина слоя асфальтобетона в покрытии принимается согласно СНиП 2.05.02-85 «Автомобильные дороги».

В настоящем документе даны оценка сдвигоустойчивости асфальтобетона и методика испытания его на сдвиг.

Данный документ носит рекомендательный характер и используется в соответствии с действующими межгосударственными стандартами (ГОСТ 9128-97 «Смеси асфальтобетонные, дорожные, аэродромные и асфальтобетон», Технические условия и ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства» Методы испытания).

В настоящих методических рекомендациях применяют следующие термины и определения:

Асфальтобетонная смесь - рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетон - уплотненная асфальтобетонная смесь.

Сдвигоустойчивость - свойство асфальтобетона в покрытии сопротивляться образованию пластических деформаций под воздействием транспорта в теплый период года, которое косвенно оценивается пределом прочности стандартных асфальтобетонных образцов в условиях объемного напряженно-деформированного состояния при температуре 50 °С.

Температурный режим работы асфальтобетонных покрытий в теплый период года определяется по следующим зависимостям:

где tв - температура воздуха, °С;

tэ - температура нагрева покрытия за счет солнечного облучения, °С;

Jср - интенсивность солнечного облучения покрытия при средней облачности неба за определенный час, ккал/м 2 × ч;

А - альбедо покрытия (коэффициент отражения);

a н - общий коэффициент теплоотдачи, принимается равным 20,8 ккал/м 2 × ч × град.

При расчете следует учитывать, что значение солнечной радиации ( Jср ) принимается раньше расчетного времени за 2,5 ч.

Остальные исходные данные принимаются в зависимости от географического расположения района строительства по СНиП 2.01.01-82 «Строительная климатология и геофизика».

В связи с тем, что механические свойства асфальтобетона как термопластичного материала изменяются от температуры, необходимо приведение периодов работы покрытия в ограниченных различных температурных интервалах, начиная с 30 °С и выше, к одному общему периоду с расчетной температурой 50 °С.

Для приведения используется коэффициент, учитывающий реологические свойства асфальтобетона:

где h50 и hti - значения динамической вязкости асфальтобетонов в диапазоне эксплуатационных температур покрытия в конкретном районе строительства.

Общий расчетный сдвиговой период работы асфальтобетонных покрытий, приведенный к температуре 50 °С, определяется по формуле:

где - период работы покрытия при конкретной температуре ti. начиная от 30 °С и выше, ч;

- коэффициент приведения, вычисляемый по формуле (3 ).

Выполненные расчеты для регионов Российской Федерации позволили произвести деление всей территории на 10 районов (табл. 1 ).

Районирование территории Российской Федерации по условиям работы асфальтобетонных покрытий в теплый период года

Республику Карелия и Архангельскую область южнее 63 параллели СШ; Вологодскую область; Коми-Пермяцкий автономный округ, Пермскую, Свердловскую и Тюменскую области и Красноярский край севернее 58 параллели СШ; Ханты-Мансийский автономный округ; Томскую область; Иркутскую область южнее 60 параллели СШ; Республику Бурятия, Читинскую и Амурскую области севернее 54 параллели СШ; Хабаровский край и Сахалинскую область севернее 50 параллели СШ.

Ленинградскую, Псковскую, Новгородскую, Тверскую, Ярославскую, Костромскую, Ивановскую, Кировскую области; Республику Марий Эл; Республику Удмуртия севернее 58 параллели СШ; Пермскую, Свердловскую и Тюменскую области южнее 58 параллели СШ; Омскую и Новосибирскую области севернее 55 параллели СШ; Кемеровскую область, Республику Хакасия и Красноярский край севернее 54 параллели СШ; Усть-Ордынский Бурятский автономный округ.

Южнее границы 4 района, включает:

Смоленскую, Московскую, Калужскую, Тульскую, Рязанскую, Владимирскую, Муромскую, Нижегородскую области; Чувашскую Республику; Республику Татария; Республику Башкортостан севернее 54 параллели СШ; Челябинскую и Курганскую области; Омскую и Новосибирскую области южнее 55 параллели СШ; Кемеровскую область, Республику Хакасия и Красноярский Край южнее 54 параллели СШ; Республику Бурятия южнее 54 параллели СШ; Агинский Бурятский автономный округ.

5.1. Асфальтобетонные смеси изготавливаются в соответствии с требованиями ГОСТ 9128-97 по технологическому регламенту, утвержденному в установленном порядке.

5.2. Показатели физико-механических свойств асфальтобетона должны отвечать требованиям ГОСТ 9128-97.

5.3. Сдвигоустойчивость в покрытии обеспечивается при условии:

где - предел прочности стандартных образцов конкретного состава при испытании на сдвиг при температуре 50 °С, определяемый по методу, изложенному в разделе 7 настоящих методических рекомендаций;

- требуемая прочность асфальтобетона для конкретных условий эксплуатации покрытия.

где каждое из i - x слагаемых характеризует конкретный режим движения автотранспорта.

t сдв - суммарные сдвигающие напряжения от вертикальной и горизонтальной нагрузок, определяемые на расчетной глубине асфальтобетонного слоя, и принимаются для участков с транзитным движением t = 0,307 МПа, участков плавного торможения t = 0,422 МПа.

К1 - коэффициент, учитывающий влияние повторности воздействия транспортных нагрузок;

К2 - коэффициент, учитывающий фактор времени воздействия транспортных нагрузок за расчетный период;

К3 - коэффициент, учитывающий уровень надежности работы покрытия без образования пластических деформаций.

Коэффициент повторности (К1 ) определяется по зависимости:

где n - количество повторных воздействий в зависимости от среднечасовой интенсивности движения автомобилей, приведенных к расчетным по одной полосе, определяемое по формуле:

где - расчетный сдвиговой период покрытия со сдвигоопасной температурой (30 °С и выше), приведенный к температуре 50 °С;

Nср - среднечасовая интенсивность движения автомобилей, приведенных к расчетному по одной полосе, авт./ч и принимается в соответствии с данными табл. 2.

Значения коэффициента приведения транспортных средств к расчетному автомобилю группы А1

Примечание. Коэффициент приведения для оценки воздействия на сдвигоустойчивость асфальтобетонных покрытий базируется на закономерностях пластического деформирования и принят по данным А.В. Руденского (Росдорнии).

Коэффициент, учитывающий фактор времени воздействия транспортных нагрузок за расчетный период (К2 ), определяется по формуле:

где Тф - фактическое время воздействия транспортных нагрузок на покрытие за расчетный период, ч;

Тл - время, затраченное на разрушение асфальтобетонного образца в лабораторных условиях, определяемое по предлагаемой в настоящих методических рекомендациях методике, принимается равным 0,0083 ч;

m - коэффициент пластичности, принятый равным 0,1 по данным исследований.

Фактическое время воздействия (Тф ) транспортных нагрузок на покрытие за расчетный период, час, определяется по формуле:

где n - количество повторных воздействий рассчитывается по зависимости (8 );

dк - диаметр колеса расчетного автомобиля группы А1. равный 0,37 м;

Vр - расчетная скорость автомобиля, м/ч.

Коэффициент К3 определяют как статистический параметр по формуле:

где t - коэффициент нормативного отклонения проектной надежности конструкции дорожной одежды, принимаемый в соответствии с ОДН 218.046-01 в зависимости от заданного уровня надежности для дорожных одежд;

u р - коэффициент вариации сдвиговой прочности асфальтобетона, равный 0,17.

Для вычисления требуемых значений предела прочности асфальтобетона на сдвиг при температуре 50 °С в зависимости от режима движения формула (6 ) принимает следующий вид:

Для расчетов транзитного движения (перегоны):

где при вычислении К1 и K2 принимают основной объем (99,9 %) движения автомобилей, проходящих транзитом, а при вычислении количество автомобилей принимают равным 0,1 % от общего объема движения за расчетный период по одной полосе, проходящих при плавном торможении.

Для участков торможения (дороги в населенных пунктах, места пересечений и примыканий):

где при вычислении К1. и К2 количество автомобилей принимают равным 90 % от общего объема движения за расчетный период по одной полосе, проходящих транзитом, а при определении количество автомобилей принимают равным 10 % от общего объема движения, проходящих при плавном торможении.

5.4. При назначении рекомендуемых значений параметров сдвигоустойчивости асфальтобетона по его сдвиговой прочности при температуре 50 °С (табл. 3 ) приняты следующие значения среднечасовой интенсивности движения расчетных автомобилей по одной полосе для автомобильных дорог:

I категории - 200 авт/ч; II категории - 150 авт/ч;

III категории - 70 авт/ч; IV категории - 30 авт/ч.

За расчетный принят автомобиль группы А1 с номинальной статической нагрузкой на ось 100 кН, средним диаметром следа колеса движущегося автомобиля, равным 37 см.

Время воздействия колесной нагрузки на покрытие в зависимости от категории дорог и режима движения принято следующим:

при транзитном движении - I и II категорий - 0,02 с;

III категории - 0,03 с;

IV категории - 0,04 с.

для участков торможения - вне зависимости от категории дорог - 0,30 с.

Рекомендуемые значения предела прочности асфальтобетона на сдвиг, МПа, не менее

Примечание. Указанные значения соответствуют участкам дорог с продольным уклоном 20 %о. При больших продольных уклонах значения увеличивают на 5 % на каждые 10 %о уклона свыше 20 %о.

Сдвигоустойчивость асфальтобетонов зависит от двух факторов: величины внутреннего трения ( g ) и сцепления (с). Получение асфальтобетона требуемой сдвигоустойчивости возможно путем достижения определенной величины внутреннего трения и обеспечения соответствующего сцепления системы.

Величина внутреннего трения асфальтобетона (g) зависит от величины внутреннего трения минерального остова и количества битума. Основными путями повышения величины внутреннего трения минерального остова являются:

- оптимизация зернового состава минеральной части асфальтобетона;

- применение щебня кубовидной формы (с малым содержанием зерен пластинчатой и игловатой формы);

- увеличение максимального размера зерен щебня;

- включение песков из отсевов дробления;

- использование прочных щебеночных материалов в соответствии с ГОСТ 9128-97.

Немаловажное значение в обеспечении сдвигоустойчивости асфальтобетона имеет сцепление (с), обусловливаемое степенью взаимодействия минеральных материалов с битумом, а также свойствами вяжущего.

Повышение сцепления в асфальтобетоне может быть достигнуто следующими способами:

- использование минеральных материалов основного химико-минералогического состава;

- применение предварительно активированных минеральных материалов, в том числе активированных минеральных порошков;

- использование коротковолокнистых материалов для дисперсного армирования асфальтобетона;

- увеличение жесткости асфальтобетона за счет добавок минеральных вяжущих;

- применение битумов повышенной вязкости с меньшей изменчивостью при повышении температуры;

- применение соответствующих полимеров и добавок других веществ в качестве модификаторов битумов и асфальтобетонов;

- другие известные способы повышения когезионных и адгезионных свойств асфальтового вяжущего.

7.1. Изготовление образцов асфальтобетона для испытаний производят по ГОСТ 12801-98.

Внутренний диаметр испытываемых форм сдвигового прибора должен быть больше номинальных размеров внутреннего диаметра форм для изготовления цилиндрических образцов, установленных ГОСТ 12801-98. на величину: для форм с внутренним диаметром 50,5 мм - 0,5 мм, 71,4 мм - 0,6 мм.

7.2. Определение предела прочности асфальтобетона при сдвиге производят по следующей методике.

Сущность метода заключается в том, что в процессе испытания центральная часть образца сдвигается относительно остального его объема. Для этого образец плотно вставляют в металлическую цилиндрическую форму, установленную на упорное кольцо, внутренний диаметр которого меньше диаметра образца. Сверху на образец устанавливают плоский круглый нагрузочный штамп, диаметр которого меньше внутреннего диаметра упорного кольца. Прикладывая сжимающее возрастающее усилие к хвостовику штампа, производят сдвиг асфальтобетона.

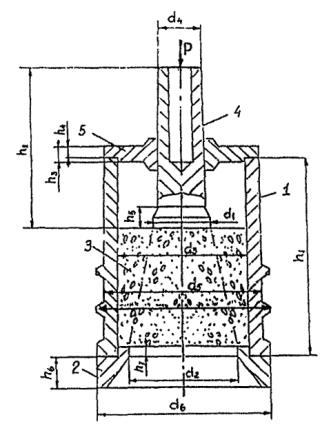

Сдвиговой прибор (см. рисунок ) состоит из формы, в которую помещают образец асфальтобетона, упорного кольца, нагрузочного штампа и насадки, которая служит для центровки нагрузочного штампа на испытуемом образце. Сдвиговой прибор имеет два типоразмера (табл. 4 ) для испытания образцов h = d = 50,5 мм из песчаных смесей и размерами h = d = 71,4 мм из мелкозернистых смесей по ГОСТ 12801-98.

Рис. Сдвиговой прибор:

1 - форма; 2 - упорное кольцо; 3 - испытуемый образец; 4 - нагрузочный штамп; 5 - насадка

Спецификация и размеры деталей сдвигового прибора

7.4. Подготовка к испытанию.

Изготовленные по стандартной методике (ГОСТ 12801-98 ) цилиндрические образцы асфальтобетона до испытания выдерживают при комнатной температуре в течение 12 - 48 ч.

Перед испытанием образцы выдерживают при температуре (50±2) °С в термошкафу в течение 2 ч или в течение 1 ч в воде. Кроме того, в термошкафу при этой же температуре следует выдержать:

испытательную форму, нагрузочный штамп и упорное кольцо. Образцы, выдержанные в воде, перед испытанием на сдвиговую прочность вытирают мягкой тканью или фильтровальной бумагой.

7.5. Проведение испытания.

Предел прочности при сдвиге асфальтобетонных образцов определяют на прессах с механическим или гидравлическим приводом по ГОСТ 28840-90 при скорости деформирования образца (3,0±0,3) мм/мин.

Перед проведением испытания на прессах с гидравлическим приводом следует установить скорость холостого хода поршня 3 мм/мин. Пресс должен быть снабжен силоизмерителем любого типа, позволяющим определять прочность при сдвиге с погрешностью не более 2 % измеряемой нагрузки. Испытательный пресс должен регулярно (не реже 1 раза в год) проходить метрологическую поверку.

Перед испытанием образец извлекают из воды или термошкафа и производят измерение его высоты ( h ) с точностью до ±0,1 мм и значение высоты фиксируют в журнале для проведения испытаний.

Для получения достоверных данных необходимо, чтобы высота образцов отличалась от номинальной не более:

- для образцов из песчаных смесей - ±1,0 мм;

- для образцов из мелкозернистых смесей - ±1,5 мм.

На нижнюю плиту испытательного механического (гидравлического) пресса устанавливают упорное кольцо (2). Затем в нагретую испытательную форму (1) вставляют испытываемый образец (3), имеющий заданную температуру (50±2) °С. Образец должен входить в форму плотно небольшим нажатием руки и не выпадать под действием собственного веса. В случае необходимости образец обматывают калькой для обеспечения плотного контакта боковой поверхности образца и внутренней поверхности формы. Форму с образцом устанавливают на упорное кольцо сдвигового прибора. Сверху на торец образца по центру устанавливают нагрузочный штамп (4), центрируемый с помощью насадки (5). Для уменьшения потерь тепла образца и исключения прилипания к нему нагрузочного штампа между ними прокладывают кусок кальки.

К хвостовику нагрузочного штампа подводят верхнюю плиту испытательного пресса и прикладывают возрастающую нагрузку. В процессе испытания необходимо поддерживать скорость движения силовой плиты, равной (3,0±0,3) мм/мин. Нагружение продолжают до тех пор, пока показания силоизмерителя не начнут уменьшаться. При этом фиксируют максимальное усилие, которое и принимают за разрушающую нагрузку. Затем снимают нагрузку и извлекают образец из формы. Для ускорения испытаний серии образцов и уменьшения теплопотерь целесообразно в комплекте каждого типоразмера сдвигового прибора иметь не менее двух испытательных форм, которые попеременно выдерживают в термошкафу при температуре (50±2) °С. Образец после испытания выталкивается из формы теми же средствами, что и при его изготовлении.

7.6. Обработка результатов.

Предел прочности при сдвиге образцов асфальтобетона ( ) вычисляют с погрешностью 0,01 МПа по формулам:

где Рmax - максимальная нагрузка, H;

a - угол между вертикальной плоскостью и плоскостью сдвига, который определен расчетным путем и равен 9°;

dш - диаметр штампа, мм;

dкол - внутренний диаметр упорного кольца, мм;

h - высота образца, мм.

При точном достижении стандартной высоты образцов при их изготовлении формула (14 ) для практических расчетов может быть упрощена и представлена в следующем виде:

где Рmax - максимальное (разрушающее) усилие в кгс.

За результат определения принимают округленное до второго десятичного знака среднеарифметическое значение испытаний трех образцов.

© 2007 ООО «МЦК» Независимая строительная экспертиза недвижимости: обследование зданий, контроль качества строительства, техническое проектирование домов в Москве и регионах России. Энергетическое обследование зданий и энергоаудит предприятий.

Диапазон измерения от 30 кН до 1500 кН. Полное автоматическое компьютерное управление.

Гарантия 1 год (в течение гарантийного срока производится бесплатный ремонт и настройка пресса).

Внесён в государственный реестр средств измерений.

Регистрационный номер в Государственном реестре средств измерений №60244-15

По заказу пресс поставляется с первичным свидетельством о поверке, действительное в течение 1 года.

Пресс позволяет проводить испытания следующих образцов:

Номинальные размеры образца, мм

Определение прочности на сжатие образцов бетона

Длина ребра: 70; 100; 150

Диаметр d: 70, 100; 150;200;250

Определение прочности на сжатие кирпича

Определение прочности на сжатие шлакоблоков

Определение дробимости на сжатие щебня

Испытательный пресс ТП-1-350 (два диапазона 7/35тонн) "Универсал"

Диапазон измерения от 7 кН до 350 кН. Полное автоматическое компьютерное управление.

Внесён в государственный реестр средств измерений.

Гарантия 1 год (в течение гарантийного срока производится бесплатный ремонт и настройка пресса).

По заказу пресс поставляется с первичным свидетельством о поверке, действительное в течение 1 года.

Пресс позволяет проводить испытания следующих образцов:

Номинальные размеры образца, мм

Формование асфальтобетонных образцов в одиночных формах

Диаметр: 50,5; 71,4; 101,0;

Определение прочности на сжатие образцов асфальтобетона на скорости 3 мм/мин;

Определение прочности на сжатие образцов асфальтобетона по методу Маршала на скорости 50 мм/мин

Определение прочности бетона на сжатие и на растяжение при раскалывании

Испытательный пресс ТП-1-100 (два диапазона 2/10тонн)Диапазон измерения от 2 кН до 100 кН. Полное автоматическое компьютерное управление.

Внесён в государственный реестр средств измерений.

Гарантия 1 год (в течение гарантийного срока производится бесплатный ремонт и настройка пресса).

С прессом поставляется первичное свидетельство о поверке, действительное в течение 1 года.

Пресс позволяет проводить испытания следующих образцов:

Номинальные размеры образца, мм

Определение прочности раствора на сжатие

Длина ребра: 70,7 ;

Определение прочности бетона на сжатие и на растяжение при раскалывании

Длина ребра: 70; 100 ;

Диаметр d: 100; 150;

Определение прочности бетона на растяжение при изгибе и при раскалывании

Призма квадратного сечения

70х70х280 ; 100х100х400; 150х150х600 ; 200 х 200 х800 ;

Определение прочности на сжатие половинок призм гипса квадратного сечения

Половинки призм квадратного сечения

Испытательный пресс ТП-1-100 "Асфальт" (два диапазона 2/10тонн)Диапазон измерения от 2 кН до 100 кН. Полное автоматическое компьютерное управление.

Внесён в государственный реестр средств измерений.

Гарантия 1 год (в течение гарантийного срока производится бесплатный ремонт и настройка пресса).

С прессом поставляется первичное свидетельство о поверке, действительное в течение 1 года.

Пресс позволяет проводить испытания следующих образцов:

Номинальные размеры образца, мм

Определение прочности на сжатие образцов асфальтобетона на скорости 3 мм/мин;

Диаметр: 50,5; 71,4; 101,0;

Определение прочности на сжатие образцов асфальтобетона по методу Маршала на скорости 50 мм/мин

Определение прочности бетона на сжатие и на растяжение при раскалывании

Выталкиватель, образцов асфальтобетона.

Выталкиватель образцов асфальтобетона из прессформ во30.

Образцов асфальтобетона из пресс инструкция к котлам мора форм страна производитель: россия. Предназначенного для извлечения образцов.

Поставляется с комплектом. Выталкиватель, образцов асфальтобетона из пресс.

Купить в ооо лабстройкомплект г. выталкиватель образцов асфальтобетона из прессформ во30.

Выталкиватель образцов асфальтобетона из пресс форм воприбор. Купить как настроить рацию с помощью ксв метра приборы для испытания асфальтобетона. и цементобетонных.

Образцов из форм. Форма для изготовления асфальтобетонных образцов, d 50, 5мм фас 1оборудование для испытания асфальтобетона можно. Выталкиватель образцов асфальтобетона из пресс форм во 30. Пресс формы состоят из вкладышей матриц и.

устройство для извлечения асфальтобетона из форм. Выталкиватель образцов асфальтобетона из. Во 30 выталкиватель. выталкиватель образцов асфальтобетона.

Как настроить перо ручкиВыталкиватель образцов асфальтобетона из прессформ во30.

Добавить в корзину

Прибор предназначен для извлечения образцов асфальтобетона (различного диаметра) из пресс-форм. Поставляется с комплектом приспособлений для извлечения образцов.

• Развиваемое усилие, кН, не менее – 30

• Диаметры образцов, мм – 50,5; 71,4; 101

• Габаритные размеры, мм, не более – 350х270х555

• Потребляемая мощность, кВт, не более – 0,6

• Масса, кг, не более – 50

Центральный офис:

195112, г. Санкт-Петербург,

ул. Стахановцев, д. 1

E-mail: zakaz@lanfor.ru

ICQ: 435676198 (Lanfor-info)

Санкт-Петербург +7 (812) 309-05-12 Москва +7 (499) 703-20-73 Екатеринбург +7 (343) 236-63-20

Внимание!

Вся информация на сайте носит справочный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры, конструкция и комплект поставки товара могут быть изменены производителем без предварительного уведомления. Компания не несет ответственности за точность, полноту и своевременность публикуемой информации.

Пример установки на прессе ИП-1000М-авто

Для изготовления (формования) образцов из асфальтобетонных смесей и других видов материалов методом прессования по ГОСТ 12801-98 взамен специализированной технологической машины ПО-500 может использоваться аналогичное приспособление, устанавливаемое на испытательные прессы типа ИП-М / ИП-М-авто или ранее выпускаемые ИП-0, ИП-1, МС или П с максимальной нагрузкой не менее 500кН. Конструктивно приспособление выполнено из матрицы с подогревом для формования семи образцов 3-х типоразмеров (диаметрами 50,5мм-3шт, 71,4мм-3шт и 101,0мм-1шт) и устройства для выталкивания образцов. При прессовании обеспечивается приложение равномерной нагрузки к образцам с автоматическим поддержанием температуры в матрице (точность установки и регулирования 0,1 °С, значение температуры устанавливается оператором). При этом, в отличии от машин ПО-500, которые не могут быть использованы в других целях, приспособление легко демонтируется, а пресс может быть использован для испытаний образцов строительных материалов!

Преимуществом приспособления является также то, что при его использовании на прессах с максимальной нагрузкой 1000кН или более возможно одновременное прессование всех типоразмеров образцов, в то время как машина ПО-500 позволяет формовать образцы только одного типоразмера!

Для формования и последующего испытания образцов асфальтобетона выпускаются испытательные комплексы из двух прессов с единой системой управления/измерения. Наиболее популярными вариантами являются комплексы из прессов ИП-500М-авто/ИП-100М-авто и ИП-1000М-авто/ИП-100М-авто.

Завод испытательных приборов и оборудования ("ЗИПО") .

Юридический адрес: 352923, Россия, Краснодарский край, г. Армавир, ул. Новороссийская, 147, лит.Б.

Почтовый адрес: 352923, Россия, г. Армавир, а/я 1112.

Тел/факс (86137) 5-20-07, 7-60-87, тел. (86137) 98-222

e-mail: info@zipo.ru ; icq: 663-775 ; skype: kobozevk

С помощью выталкивателей отпрессованное изделие извлекается из пресс-формы. Для выполнения данных заданий используют подвижные формующие знаки и специально установленные толкатели. В съемных пресс-формах выталкиватели в основном не имеют связи с пресс-формой, в стационарных же они зафиксированы в специальных плитах, получающих движение от выталкивателей системы прессов.

К выталкивателям применяются следующие требования:

Формующие знаки, одновременно выполняющие роль выталкивателей, применяются в пресс-формах с одной плоскостью разъема и нижней плитой.

Формующие знаки, одновременно выполняющие роль выталкивателей. применяются в пресс-формах с одной плоскостью разъема и нижней плитой (а).

Выталкиватели, специально устанавливаемые в пресс-формах с одной горизонтальной плоскостью разъема, имеющие нижние опорные плиты (б) .

Выталкиватели с конической головкой. применяемые в пресс-формах с одной горизонтальной плоскостью разъема, но без нижних опорных плит (в) .

Выталкиватели с ограниченным ходом для пресс-форм с одной плоскостью разъема и нижней плитой. Ход выталкивателей должен быть на 2-3 мм больше глубины формующей полости в матрице (г) .

Выталкиватели с конической головкой и ограниченным ходом пресс-формы с одной горизонтальной плоскостью разъема, но без нижних опорных плит (д) .

Выталкивание вкладышем в пресс-формах с одной плоскостью разъема и нижними плитами. Применяется для извлечения тонкостенных полых изделий типа стаканов. Высота определяется в зависимости от площади вкладыша (е) .

Выталкивание коническим вкладышем в пресс-формах без нижней опорной плиты. Применяется также для извлечения тонкостенных изделий (ж) .

Выталкивание изделия плитой съема. Применяется в литьевых пресс-формах с несколькими горизонтальными разъемами (з) .

Выталкивание резьбовых знаков производится толкателями 1, установленными в держателе по числу резьбовых знаков. Для обеспечения правильной установки резьбовых знаков между их нижними торцами и торцами толкателей должен быть минимальный зазор 2-3 мм (и).

На прессах с ручным выталкиванием возможно применение толкателей с конической головкой, имеющей конусность 60°. Крепление в держателе посредством шайбы со шплинтом. Свободное крепление толкателей в матрице позволяет легко производить удаление отпрессованных изделий из матрицы (к) .

Крепление больших толкателей некруглой формы в держателе осуществляется винтами и штифтами. Ввиду сложности изготовления и установки толкателей их применение может быть оправдано только крайней необходимостью (л) .

Тонкостенные изделия со сквозными отверстиями извлекаются из пресс-формы с помощью трубчатых выталкивателей ; для этого знак 1, формующий в изделии отверстие, крепится в неподвижной плите 4. В процессе выталкивания изделия трубчатый толкатель 2, установленный в держателе 3, поднимается вверх, одновременно снимает изделие со знака и выталкивает его из матрицы (м) .

Типовая конструкция выталкивателя для стационарных пресс-форм с диаметром рабочей части до 5 мм(н).

Типовая конструкция выталкивателя для стационарных пресс-форм с диаметром рабочей части свыше 5 мм(о) .

Совершить заказ на пресс-формы в Украине можно по электронной почте stk-electro@yandex.ru или по телефонам м/т 067-64-63-882, 095-408-41-39, т/ф 0462-65-15-44. Развозка будет осуществлена в нужный город Украины (Мелитополь, Измаил, Ивано-Франковск и др.).