Рейтинг: 4.7/5.0 (1849 проголосовавших)

Рейтинг: 4.7/5.0 (1849 проголосовавших)Категория: Инструкции

Федеральный горный и промышленный надзор России

(Госгортехнадзор России)

ИНСТРУКЦИЯ

ПО ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ

Государственное унитарное предприятие

«Научно-технический центр по безопасности в промышленности Госгортехнадзора России»

Инструкция по диагностированию технического состояния подземных стальных газопроводов разработана Головным научно-исследовательским и проектным институтом по использованию газа в народном хозяйстве ОАО «ГипроНИИгаз», ОАО «Росгазификация» с участием Уральского научно-исследовательского института трубной промышленности ОАО «УралНИТИ», испытательного центра по сертификации трубной промышленности ООО ИЦСТП «Сертицентруба», предприятия независимой экспертизы труб, трубопроводов и сосудов ООО «ТЭСЧМ» и ООО НПЦ «Композит» при Саратовском государственном университете им. Н.Г. Чернышевского.

В разработке приняли участие: B.C. Волков, научный руководитель, канд. техн. наук; В.Н. Беспалов; ГА Гончарова, канд. техн. наук; Г.И. Зубаилов; А.В. Кайро, Е.Н. Кокорев; Л.И. Могилевич, доктор техн. наук; Ю.А. Ослопов; Ю.И. Пашков, доктор техн. наук; В.И. Поляков, канд. хим. наук; Л.К. Самохвалова; И.В. Сессин; В.Л. Сомов, канд. экон. наук; В.В. Тарасов, канд. техн. наук; А.А. Феоктистов; А.Л. Шурайц, канд. техн. наук.

1. Область применения. 2

2. Термины и определения. 2

3. Общие положения. 3

4. Диагностирование. 4

5. Определение технического состояния газопровода и рекомендации по поддержанию его в работоспособном состоянии. 8

6. Расчет остаточного срока службы газопровода. 10

7. Анализ результатов диагностирования газопровода. 14

8. Оформление результатов диагностирования газопровода. 14

9. Перечень рекомендуемого приборного оснащения для диагностирования подземных газопроводов. 15

10. Нормативные ссылки. 16

Приложение А Технический эксплуатационный паспорт подземного газопровода (примерная форма)16

Приложение Б Анализ технической (проектной, исполнительной и эксплуатационной) документации стальных подземных газопроводов. 20

Приложение В Бесконтактная магнитометрическая диагностика подземных трубопроводов с использованием индикатора дефектов и напряжений (ИДН)23

Приложение Г Акт диагностирования технического состояния подземного газопровода без вскрытия грунта. 26

Приложение Д Акт результатов шурфового контроля при диагностировании технического состояния подземного газопровода. 28

Приложение Е Примеры расчета остаточного срока службы. 29

Приложение Ж Определение переходного сопротивления изоляционного покрытия. 32

Приложение З Определение глубины дефектов металла труб и их ремонт методом абразивной зачистки. 33

Приложение И Определение напряженно-деформированного состояния и вязкостных свойств металла трубопровода магнитно-шумовым методом. 36

Приложение К Определение механических свойств основного металла газопровода с помощью переносного твердомера. 41

России от 09.07.01 № 28

Введена в действие с 15.09.01

России от 24.07.01 № 33

ИНСТРУКЦИЯ

ПО ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ*

* Документ не подлежит государственной регистрации, поскольку является техническим документом и не содержит новых правовых норм (письмо Министерства юстиции Российской Федерации от 19.07.01 № 07/7289-ЮД).

Настоящая Инструкция по диагностированию технического состояния подземных стальных газопроводов (далее - Инструкция) устанавливает виды и порядок проведения диагностирования, основные критерии оценки технического состояния газопроводов, предусматривает методики расчета остаточного срока службы газопроводов по истечении нормативного срока службы и в других случаях.

Инструкция устанавливает требования по проведению технического диагностирования подземных стальных газопроводов, по которым природный газ по ГОСТ 5542-87 транспортируется с избыточным давлением не более 1,2 МПа и сжиженный углеводородный газ по ГОСТ 20448-90 с избыточным давлением не более 1,6 МПа. К газопроводам, на которые распространяются требования настоящей Инструкции, относятся подземные межпоселковые и распределительные газопроводы и подземная часть вводов, построенные из труб, изготовленных из малоуглеродистых марок сталей.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯГазопровод - часть газораспределительной системы, состоящая из трубопровода для транспортировки природного или сжиженных углеводородных газов, за исключением сооружений и устройств, установленных на нем.

Участок газопровода - часть или весь газопровод, построенный по одному проекту и имеющий одинаковые диаметр и толщину стенки труб, марку стали, тип изоляции, метод защиты от коррозии, срок укладки в грунт и ввод в эксплуатацию электрохимической защиты (ЭХЗ).

Авария - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемый взрыв и (или) выброс опасных веществ.

Техническое диагностирование газопровода (диагностирование) - определение технического состояния газопровода, поиск мест и определение причин отказов (неисправностей), а также прогнозирование его технического состояния.

Техническое состояние газопровода - соответствие одному из видов технического состояния в данный момент времени (исправен, неисправен, работоспособен, неработоспособен), определяемое по сравнению истинных значений параметров газопровода с установленными нормативно-технической документацией.

Базовый шурф - место на участке газопровода, которое предположительно будет находиться в наиболее тяжелых условиях эксплуатации.

Предельное состояние газопровода - состояние газопровода, при котором его дальнейшая эксплуатация недопустима и восстановление его работоспособного состояния невозможно исходя из требований промышленной безопасности либо его дальнейшая эксплуатация и восстановление его работоспособного состояния нецелесообразны исходя из экономических критериев.

Срок службы газопровода - календарная продолжительность эксплуатации от начала эксплуатации газопровода или ее возобновления после ремонта до перехода в предельное состояние.

Остаточный срок службы газопровода - расчетная календарная продолжительность эксплуатации газопровода от момента контроля его технического состояния до перехода в предельное состояние.

Напряженно-деформированное состояние (НДС) газопровода - состояние, при котором в металле труб газопровода возникают внутренние напряжения, вызванные воздействием внешних и внутренних нагрузок и воздействий.

Дефектный (аномальный) участок газопровода - несоответствие участка газопровода установленным нормам, в том числе участок, имеющий коррозионные повреждения, изменение толщины стенки трубы или испытывающий местное повышенное напряжение стенки трубы.

Эксплуатационная организация газораспределительной сети(ГРО) - специализированная организация, осуществляющая эксплуатацию газораспределительной сети и оказывающая услуги, связанные с подачей газа потребителям и их обслуживанием. Эксплуатационной организацией может быть организация - собственник этой сети либо организация, заключившая с организацией - собственником сети договор на ее эксплуатацию.

3. ОБЩИЕ ПОЛОЖЕНИЯ3.1. Определение технического состояния газопроводов с рабочим давлением газа £ 0,6 МПа и участков этих газопроводов при достижении нормативного срока службы должно осуществляться в соответствии с требованиями ПБ 12-368-00 и других нормативных документов по определению технического состояния, утвержденных в установленном порядке, за исключением газопроводов:

проложенных в грунтах II типа проездочности, чрезмерно и сильнопучинистых грунтах в зоне сезонного промерзания без отсыпки песчаным грунтом, в вечномерзлых фунтах на участках их оттаивания, действующих оползней, территориях, на которых за время эксплуатации зафиксированы землетрясения силой 6 баллов и более или производились горные разработки;

на пересечениях с подводными переходами при меженном горизонте 75 м и более и при меньшей ширине, если по продолжительности подтопления и доступности не представляется возможным восстановить газопровод менее чем за сутки;

при проявлении аномалий в процессе эксплуатации (вспучивание и искривление трубопровода более нормативного, неоднократные продольные и поперечные перемещения, уменьшения до 0,6 м и менее глубины заложения в местах движения транспорта и другие аномалии).

3.2. Остаточный срок службы газопроводов устанавливается организацией, проводившей диагностирование на основе оценки технического состояния, условий эксплуатации, качества работ по восстановлению работоспособного состояния газопровода.

Остаточный срок службы газопроводов, отмеченных в п. 3.1, устанавливается эксплуатационной организацией, но не более 20 лет либо, по выбору заказчика, устанавливается в соответствии с требованиями настоящей Инструкции организацией, проводившей диагностирование.

При наличии выявленных участков коррозии срок службы определяется поверочным расчетом остаточной толщины стенки газопровода.

3.3. Определение технического состояния газопроводов после продления нормативного срока службы должно проводиться в объеме и в сроки, установленные ПБ 12-368-00.

В зависимости от срока службы газопровода, условий его эксплуатации и технического состояния предусмотрены следующие виды диагностирования: плановое и внеочередное.

3.4. Плановое диагностирование осуществляется при достижении нормативного или по истечении продленного по результатам предыдущего диагностирования срока службы газопровода.

3.5. Внеочередное диагностирование проводится в случаях:

перевода газопровода на более высокое давление с подтверждением расчетом возможности такого перевода;

аварий, не связанных с механическим повреждением газопровода при проведении земляных работ;

воздействия неблагоприятных внешних факторов, которые приводят к деформации грунта, выводящей газопровод за пределы нормативного радиуса упругого изгиба (если R < 500D, где D - наружный диаметр газопровода);

после землетрясения силой свыше 6 баллов.

3.6. Для получения информации о динамике изменения характеристик свойств металла и изоляционного покрытия, используемых для расчета остаточного срока службы газопровода, необходимо предусматривать для строящихся газопроводов в местах с наиболее тяжелыми условиями эксплуатации устройство базовых шурфов на стадии строительства, для действующих газопроводов - в процессе диагностирования, в том числе в местах, предусмотренных п. 4.4.3 настоящей Инструкции.

Конкретные места базовых шурфов и их количество следует определять:

для вновь сооружаемых подземных газопроводов - в соответствии со строительными нормами и правилами;

для действующих газопроводов при проведении планового или внеочередного диагностирования и отсутствия базового шурфа - в шурфе или в одном из шурфов, вскрытом (вскрытых) при техническом обследовании, в котором по результатам диагностирования газопровода установлен минимальный срок службы (при нескольких шурфах) в количестве одного базового шурфа на участок газопровода из одной партии труб, независимо от протяженности участка и назначения.

Для вводов газопроводов протяженностью до 200 м предусматривать базовые шурфы не требуется.

Если на действующем участке газопровода базовый шурф отсутствует, а по результатам бесшурфового обследования его технического состояния не требуется вскрытия грунта (шурфового диагностирования), размещение базового шурфа следует предусматривать на одном из самых неблагоприятных участков по условиям эксплуатации и воздействию внешних факторов, в том числе:

в местах, приведенных в п. 4.4.3;

при наличии грунтов с высокой агрессивностью, блуждающих токов и анодных зон;

в местах пересечений с инженерными коммуникациями канальной прокладки;

в местах поворотов газопроводов и выхода их из земли;

при наличии отказов, зафиксированных при предшествующих проверках, обследованиях и авариях.

3.7. В базовых шурфах строительной организацией должны быть определены фактические начальные характеристики газопровода:

для металла труб - временное сопротивление, предел текучести и при толщине стенки 5 мм и более - ударная вязкость, полученные по данным сертификатов заводов-изготовителей или при их отсутствии - по результатам лабораторных испытаний;

для изоляционного покрытия - переходное сопротивление и параметры, характеризующие адгезию.

Указанные характеристики должны быть зафиксированы в строительном, а также в техническом эксплуатационном паспорте газопровода (приложение А).

3.8. Рекомендуется совмещать диагностирование с техническим (приборным) обследованием газопроводов.

При диагностировании могут быть использованы данные технического обследования газопровода, срок проведения которого не превышает один год.

4. ДИАГНОСТИРОВАНИЕИНСТРУКЦИЯ

ПО ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ*

* Документ не подлежит государственной регистрации, поскольку является техническим документом и не содержит новых правовых норм (письмо Министерства юстиции Российской Федерации от 19.07.01 N 07/7289-ЮД). (Примеч. изд.)

Дата введения 2001-09-15

УТВЕРЖДЕНА постановлением Госгортехнадзора России от 09.07.01 N 28

Инструкция по диагностированию технического состояния подземных стальных газопроводов разработана Головным научно-исследовательским и проектным институтом по использованию газа в народном хозяйстве ОАО "ГипроНИИгаз", ОАО "Росгазификация" с участием Уральского научно-исследовательского института трубной промышленности ОАО "УралНИТИ", испытательного центра по сертификации трубной промышленности ООО ИЦСТП "Сертицентруба", предприятия независимой экспертизы труб, трубопроводов и сосудов ООО "ТЭСЧМ" и ООО НПЦ "Композит" при Саратовском государственном университете им. Н.Г.Чернышевского.

В разработке приняли участие: B.C.Волков, научный руководитель, канд. техн. наук; В.Н.Беспалов; Г.А.Гончарова, канд. техн. наук; Г.И.Зубаилов; А.В.Кайро, Е.Н.Кокорев; Л.И.Могилевич, доктор техн. наук; Ю.А.Ослопов; Ю.И.Пашков, доктор техн. наук; В.И.Поляков, канд. хим. наук; Л.К.Самохвалова; И.В.Сессин; В.Л.Сомов, канд. экон. наук; В.В.Тарасов, канд. техн. наук; А.А.Феоктистов; А.Л.Шурайц, канд. техн. наук.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая Инструкция по диагностированию технического состояния подземных стальных газопроводов (далее - Инструкция) устанавливает виды и порядок проведения диагностирования, основные критерии оценки технического состояния газопроводов, предусматривает методики расчета остаточного срока службы газопроводов по истечении нормативного срока службы и в других случаях.

Инструкция устанавливает требования по проведению технического диагностирования подземных стальных газопроводов, по которым природный газ по ГОСТ 5542-87 транспортируется с избыточным давлением не более 1,2 МПа и сжиженный углеводородный газ по ГОСТ 20448-90 с избыточным давлением не более 1,6 МПа. К газопроводам, на которые распространяются требования настоящей Инструкции, относятся подземные межпоселковые и распределительные газопроводы и подземная часть вводов, построенные из труб, изготовленных из малоуглеродистых марок сталей.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Газопровод - часть газораспределительной системы, состоящая из трубопровода для транспортировки природного или сжиженных углеводородных газов, за исключением сооружений и устройств, установленных на нем.

Участок газопровода - часть или весь газопровод, построенный по одному проекту и имеющий одинаковые диаметр и толщину стенки труб, марку стали, тип изоляции, метод защиты от коррозии, срок укладки в грунт и ввод в эксплуатацию электрохимической защиты (ЭХЗ).

Авария - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемый взрыв и (или) выброс опасных веществ.

Техническое диагностирование газопровода (диагностирование) - определение технического состояния газопровода, поиск мест и определение причин отказов (неисправностей), а также прогнозирование его технического состояния.

Техническое состояние газопровода - соответствие одному из видов технического состояния в данный момент времени (исправен, неисправен, работоспособен, неработоспособен), определяемое по сравнению истинных значений параметров газопровода с установленными нормативно-технической документацией.

Базовый шурф - место на участке газопровода, которое предположительно будет находиться в наиболее тяжелых условиях эксплуатации.

Предельное состояние газопровода - состояние газопровода, при котором его дальнейшая эксплуатация недопустима и восстановление его работоспособного состояния невозможно исходя из требований промышленной безопасности либо его дальнейшая эксплуатация и восстановление его работоспособного состояния нецелесообразны исходя из экономических критериев.

Срок службы газопровода - календарная продолжительность эксплуатации от начала эксплуатации газопровода или ее возобновления после ремонта до перехода в предельное состояние.

Остаточный срок службы газопровода - расчетная календарная продолжительность эксплуатации газопровода от момента контроля его технического состояния до перехода в предельное состояние.

Напряженно-деформированное состояние (НДС) газопровода - состояние, при котором в металле труб газопровода возникают внутренние напряжения, вызванные воздействием внешних и внутренних нагрузок и воздействий.

Дефектный (аномальный) участок газопровода - несоответствие участка газопровода установленным нормам, в том числе участок, имеющий коррозионные повреждения, изменение толщины стенки трубы или испытывающий местное повышенное напряжение стенки трубы.

Эксплуатационная организация газораспределительной сети (ГРО) - специализированная организация, осуществляющая эксплуатацию газораспределительной сети и оказывающая услуги, связанные с подачей газа потребителям и их обслуживанием. Эксплуатационной организацией может быть организация - собственник этой сети либо организация, заключившая с организацией - собственником сети договор на ее эксплуатацию.

3. ОБЩИЕ ПОЛОЖЕНИЯ3.1. Определение технического состояния газопроводов с рабочим давлением газа 0,6 МПа и участков этих газопроводов при достижении нормативного срока службы должно осуществляться в соответствии с требованиями ПБ 12-368-00 * и других нормативных документов по определению технического состояния, утвержденных в установленном порядке, за исключением газопроводов:

________________

* В настоящее время действуют Правила безопасности систем газораспределения и газопотребления (ПБ 12-529-03 ), утвержденные постановлением Госгортехнадзора России от 18.03.03 N 9. зарегистрированным Минюстом России 04.04.03 г. регистрационный N 4376. (Примеч. изд.)

проложенных в грунтах II типа просадочности, чрезмерно и сильнопучинистых грунтах в зоне сезонного промерзания без отсыпки песчаным грунтом, в вечномерзлых грунтах на участках их оттаивания, действующих оползней, территориях, на которых за время эксплуатации зафиксированы землетрясения силой 6 баллов и более или производились горные разработки;

на пересечениях с подводными переходами при меженном горизонте 75 м и более и при меньшей ширине, если по продолжительности подтопления и доступности не представляется возможным восстановить газопровод менее чем за сутки;

при проявлении аномалий в процессе эксплуатации (вспучивание и искривление трубопровода более нормативного, неоднократные продольные и поперечные перемещения, уменьшения до 0,6 м и менее глубины заложения в местах движения транспорта и другие аномалии).

3.2. Остаточный срок службы газопроводов устанавливается организацией, проводившей диагностирование на основе оценки технического состояния, условий эксплуатации, качества работ по восстановлению работоспособного состояния газопровода.

Остаточный срок службы газопроводов, отмеченных в п.3.1, устанавливается эксплуатационной организацией, но не более 20 лет либо, по выбору заказчика, устанавливается в соответствии с требованиями настоящей Инструкции организацией, проводившей диагностирование.

При наличии выявленных участков коррозии срок службы определяется поверочным расчетом остаточной толщины стенки газопровода.

3.3. Определение технического состояния газопроводов после продления нормативного срока службы должно проводиться в объеме и в сроки, установленные ПБ 12-368-00 .

В зависимости от срока службы газопровода, условий его эксплуатации и технического состояния предусмотрены следующие виды диагностирования: плановое и внеочередное.

3.4. Плановое диагностирование осуществляется при достижении нормативного или по истечении продленного по результатам предыдущего диагностирования срока службы газопровода.

3.5. Внеочередное диагностирование проводится в случаях:

перевода газопровода на более высокое давление с подтверждением расчетом возможности такого перевода;

аварий, не связанных с механическим повреждением газопровода при проведении земляных работ;

воздействия неблагоприятных внешних факторов, которые приводят к деформации грунта, выводящей газопровод за пределы нормативного радиуса упругого изгиба (если <500 , где - наружный диаметр газопровода);

после землетрясения силой свыше 6 баллов.

3.6. Для получения информации о динамике изменения характеристик свойств металла и изоляционного покрытия, используемых для расчета остаточного срока службы газопровода, необходимо предусматривать для строящихся газопроводов в местах с наиболее тяжелыми условиями эксплуатации устройство базовых шурфов на стадии строительства, для действующих газопроводов - в процессе диагностирования, в том числе в местах, предусмотренных п.4.4.3 настоящей Инструкции.

Конкретные места базовых шурфов и их количество следует определять:

для вновь сооружаемых подземных газопроводов - в соответствии со строительными нормами и правилами;

для действующих газопроводов при проведении планового или внеочередного диагностирования и отсутствия базового шурфа - в шурфе или в одном из шурфов, вскрытом (вскрытых) при техническом обследовании, в котором по результатам диагностирования газопровода установлен минимальный срок службы (при нескольких шурфах) в количестве одного базового шурфа на участок газопровода из одной партии труб, независимо от протяженности участка и назначения.

Для вводов газопроводов протяженностью до 200 м предусматривать базовые шурфы не требуется.

Если на действующем участке газопровода базовый шурф отсутствует, а по результатам бесшурфового обследования его технического состояния не требуется вскрытия грунта (шурфового диагностирования), размещение базового шурфа следует предусматривать на одном из самых неблагоприятных участков по условиям эксплуатации и воздействию внешних факторов, в том числе:

в местах, приведенных в п.4.4.3;

при наличии грунтов с высокой агрессивностью, блуждающих токов и анодных зон;

в местах пересечений с инженерными коммуникациями канальной прокладки;

в местах поворотов газопроводов и выхода их из земли;

при наличии отказов, зафиксированных при предшествующих проверках, обследованиях и авариях.

3.7. В базовых шурфах строительной организацией должны быть определены фактические начальные характеристики газопровода:

для металла труб - временное сопротивление, предел текучести и при толщине стенки 5 мм и более - ударная вязкость, полученные по данным сертификатов заводов-изготовителей или при их отсутствии - по результатам лабораторных испытаний;

для изоляционного покрытия - переходное сопротивление и параметры, характеризующие адгезию.

Указанные характеристики должны быть зафиксированы в строительном, а также в техническом эксплуатационном паспорте газопровода (приложение А).

3.8. Рекомендуется совмещать диагностирование с техническим (приборным) обследованием газопроводов.

При диагностировании могут быть использованы данные технического обследования газопровода, срок проведения которого не превышает один год.

4. ДИАГНОСТИРОВАНИЕ4.1. Плановое и внеочередное диагностирование производятся в два этапа - без вскрытия грунта (бесшурфовое) и шурфовое.

Анализ результатов диагностирования, проводимый ГРО, осуществляется комиссией с оформлением актов (приложения А, Б). Анализ результатов диагностирования, проводимый экспертной организацией, имеющей соответствующую лицензию, осуществляется в порядке, предусмотренном Правилами проведения экспертизы промышленной безопасности (утверждены постановлением Госгортехнадзора России от 06.11.98 N 64. зарегистрированы в Минюсте России 08.12.98, peг. N 1656).

Плановое диагностирование газопровода проводится в последовательности, представленной на рис.1, а именно:

Рис.1. Схема планового диагностирования подземных газопроводовРис.1. Схема планового диагностирования подземных газопроводов

анализ технической документации (проектной, строительной и эксплуатационной);

разработка программы диагностирования газопровода без вскрытия грунта;

диагностирование без вскрытия грунта;

диагностирование в базовом шурфе;

разработка программы шурфового диагностирования (при необходимости);

диагностирование по программе шурфового диагностирования;

определение технического состояния;

расчет остаточного срока службы, выдача заключения.

4.2. Анализ проектной, строительной и эксплуатационной документации осуществляется путем изучения всех сведений о техническом состоянии газопровода в объеме данных, предусмотренных техническим эксплуатационным паспортом подземного газопровода (приложение А).

В случае несоответствия существующего эксплуатационного технического паспорта по содержанию с паспортом, приведенным в приложении А, он дополняется недостающими формами и данными.

На стадии анализа технической документации прослеживаются динамика изменения защитных свойств изоляционного покрытия, режимы работы устройств электрохимической защиты, характер повреждений и аварий газопровода, выявленные при эксплуатации и в результате плановых приборных обследований.

Результаты анализа обобщаются и оформляются актом (приложение Б).

4.3. Диагностирование без вскрытия грунта.

Программа диагностирования без вскрытия грунта составляется по результатам анализа документации и включает следующие разделы:

выбор технических средств диагностирования из перечня, приведенного в разделе 9 настоящей Инструкции;

проверку на герметичность в соответствии с порядком, предусмотренным подразделом 3.3 ПБ 12-368-00 ;

проверку эффективности работы электрохимической защиты (в соответствии с ПБ 12-368-00 );

проверку состояния изоляции (в соответствии с ПБ 12-368-00 ), в том числе наличия сквозных повреждений изоляции;

выявление участков газопровода с аномалиями металла труб [при наличии индикатора дефектов и напряжений (ИДН) (приложение В) или другими приборами (техническими устройствами), разрешенными к применению установленным порядком, позволяющими дистанционно выявить места коррозионных или иных повреждений труб, а также участки повышенных напряжений газопровода];

определение коррозионной агрессивности грунта и наличия блуждающих токов на участках с наиболее неблагоприятными условиями по этому показателю, зафиксированных при предшествующих проверках.

По полученным результатам диагностирования без вскрытия составляется акт (приложение Г) и производится шурфовое диагностирование газопровода в базовом шурфе. При необходимости разрабатывается программа закладки дополнительных шурфов (программа шурфового диагностирования).

4.4. Шурфовое диагностирование.

4.4.1. Если на действующем газопроводе отсутствует базовый шурф, место базового шурфа выбирается в одном из мест обнаружения наиболее значительной аномалии металла или сквозного повреждения изоляции и однозначно в случае их совпадения (критерием, подтверждающим наличие мест аномалий металла, для ИДН является всплеск параметров магнитного поля более чем на 20% по сравнению с фоновым значением).

В случае если на диагностируемом участке газопровода указанных выше отклонений не обнаружено, место базового шурфа выбирается по результатам анализа технической документации с учетом требований п.3.6.

Основными критериями необходимости разработки программы шурфового диагностирования являются: утечка газа, совпадение показаний приборов проверки состояния изоляции (АНПИ, АНТПИ и др.) с показаниями приборов определения аномалий металла (ИДН и др.), результаты анализа технической документации и совпадение повреждений изоляционного покрытия с местами высокой агрессивности грунта, наличие блуждающих токов.

При отсутствии прибора для обнаружения аномалий в металле труб и указанных выше отклонений, в том числе отказов в период эксплуатации, места шурфования и их количество следует предусматривать в соответствии с ПБ 12-368-00. как при приборном техническом обследовании действующих подземных газопроводов. Срок службы в этом случае принимается по результатам обследования в шурфе, в котором установлен минимальный срок службы трубопровода.

4.4.2. Программа шурфового диагностирования включает:

измерение поляризационного и (или) суммарного потенциала;

определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление, адгезия);

определение состояния поверхности металла трубы (коррозионные повреждения, вмятины, риски и т.п.);

контроль геометрических размеров трубы (наружный диаметр, толщина стенки) при наличии коррозионных повреждений;

определение вида и размеров дефектов в сварных швах (монтажных и заводских), если они попали в зону шурфа, и при осмотре обнаружены отклонения от нормативных требований;

определение коррозионной агрессивности грунта и наличия блуждающих токов;

определение фактических значений временного сопротивления ( ), предела текучести ( ), при толщине стенки 5 мм и более - ударной вязкости* KCU ( ) металла, параметров НДС в кольцевом направлении.

_______________

* Определение ударной вязкости металла является факультативным.

4.4.3. Механические и вязкостные свойства металла и НДС труб, приведенные в п.4.4.2, следует определять и учитывать при назначении срока службы для газопроводов давлением свыше 0,6 МПа, а также независимо от давления для участков:

проложенных в грунтах II типа просадочности, чрезмерно и сильнопучинистых грунтах в зоне сезонного промерзания без отсыпки песчаным грунтом, вечномерзлых грунтах на участках их оттаивания, действующих оползней, территориях, на которых за время эксплуатации зафиксированы землетрясения силой 6 баллов и более или производились горные разработки;

на пересечениях с подводными переходами при меженном горизонте 75 м и более и при меньшей ширине, если по продолжительности подтопления и доступности не представляется возможным восстановить газопровод менее чем за сутки;

проявления аномалий в процессе эксплуатации (вспучивание и искривление трубопровода более нормативного, неоднократные продольные и поперечные перемещения, уменьшения до 0,6 м и менее глубины заложения в местах движения транспорта и других случаях по решению эксплуатирующей организации).

4.4.4. По результатам шурфового диагностирования:

составляется акт по форме 5 (приложение Д);

при необходимости производится ремонт;

по критериям предельного состояния, приведенным в разделе 5 настоящей Инструкции, производится расчет остаточного срока службы газопровода в соответствии с разделом 6 и приложением Е.

4.5. Внеочередное диагностирование.

необходимость внеочередного диагностирования - с учетом требований п.3.5;

объем работ по внеочередному диагностированию - в зависимости от выбора критериев предельного состояния, по которому определяется остаточный срок службы согласно настоящей Инструкции;

сроки проведения очередного диагностирования - исходя из результатов приборного обследования.

5. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОПРОВОДА И РЕКОМЕНДАЦИИ ПО ПОДДЕРЖАНИЮ ЕГО В РАБОТОСПОСОБНОМ СОСТОЯНИИ

Определение технического состояния газопровода проводится путем сравнения фактических значений параметров технического состояния с критическими значениями соответствующих параметров предельного состояния.

5.1. Определение эффективности работы электрохимической защиты (ЭХЗ)

5.1.1. Требования к ЭХЗ и методы контроля определяются разделом 5 "Требования к электрохимической защите и методы контроля" ГОСТ 9.602. ПБ 12-368-00 и Инструкцией по защите городских подземных трубопроводов от электрохимической коррозии.

5.1.2. Оценка состояния ЭХЗ участка газопровода осуществляется по уровню:

защищенности участка газопровода по протяженности;

защищенности участка газопровода по времени.

5.1.3. Защищенность участка газопровода по протяженности определяется как отношение длины участков, имеющих поляризационный или защитный потенциал не менее требуемых значений, определяемых в соответствии с п.5.1.1 ГОСТ 9.602. к общей длине данного газопровода. При соотношении меньше единицы необходимо проверить работоспособность каждого преобразователя, анодного заземления, протекторов и других средств защиты.

5.1.4. Защищенность участка газопровода по времени определяется как выраженное в процентах отношение суммарного времени нормальной работы в установленном режиме всех средств защиты за время эксплуатации к длительности периода работы в отсутствие необходимого поляризационного или суммарного защитного потенциала к общему времени эксплуатации. Показатель защищенности, являющийся критерием предельного состояния, должен быть не менее 95%.

5.2. Определение состояния изоляции

5.2.1. Критериями предельного состояния изоляции являются сплошность, сквозные повреждения и значение переходного сопротивления.

5.2.2. Оценка состояния изоляционного покрытия в шурфе включает следующие параметры:

тип, материал изоляции, внешний вид покрытия (наличие, расположение, площадь сквозных повреждений), характер покрытия (бугристость, наличие трещин, толщина по периметру, наличие обертки);

адгезию, величина которой определяется по методикам, предусмотренным приложением Б ГОСТ Р 51164-98 ;

величину переходного сопротивления.

Одновременно определяется удельное электрическое сопротивление грунта в месте расположения шурфа.

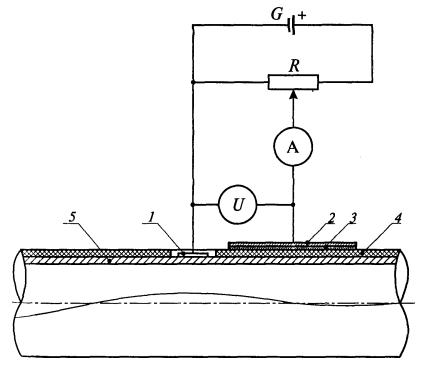

5.2.3. Величина переходного сопротивления определяется по методу, приведенному в приложении Ж, или с помощью мегомметра, например, типа М1101М или другого типа с килоомной шкалой и напряжением 100 В.

5.2.4. Состояние изоляционного покрытия оценивается по фактическому переходному сопротивлению в сравнении с критическим (предельным) значением конечного переходного сопротивления труба-грунт. Критическое (предельное) переходное сопротивление на диагностируемом участке газопровода вычисляется решением трансцендентного уравнения

где - удельное электрическое сопротивление грунта, Ом·м;

- наружный диаметр трубопровода, м;

- глубина от поверхности земли до верхней образующей трубопровода, м;

- толщина стенки трубы, м.

Решать уравнение следует методом подбора значения , обеспечивающего равенство левой и правой частей уравнения с точностью 0,5.

Если фактическое значение переходного сопротивления меньше критического ( < ), делается вывод о полной деградации изоляционного покрытия на данном участке газопровода.

Если , то покрытие находится на пределе защитных свойств. Если и имеется только пассивная защита газопровода, то рассчитывается остаточный срок службы изоляционного покрытия в соответствии с п.6.1.

При определении изоляционного покрытия на участке газопровода, как полностью деградировавшего или находящегося на пределе защитных свойств, в случае экономической целесообразности назначается корректировка режимов работы действующих установок ЭХЗ, а при недостаточности принимаемых мер - обустройство на газопроводе дополнительных пассивных и активных средств ЭХЗ.

При экономической нецелесообразности дополнительных защитных мероприятий назначаются мероприятия по защите локальных зон и остаточный срок службы газопровода рассчитывается с учетом прогнозируемого уменьшения толщины стенки труб в результате коррозии, исключая защитные свойства изоляции.

5.3. Определение степени коррозионных повреждений металла

Критериями предельного состояния трубы являются сквозное коррозионное повреждение или остаточная толщина стенки трубы, которая не позволяет дальнейшую эксплуатацию газопровода из условий обеспечения прочности.

Влияние коррозионного износа на величину остаточного срока службы труб газопровода определяется расчетом в соответствии с пп.6.6, 6.7 настоящей Инструкции.

По результатам расчета определяется возможность дальнейшей эксплуатации газопровода как без проведения ремонта, так и при условии проведения ремонта методом абразивной зачистки (приложение З) или другими допустимыми методами ремонта, в том числе врезкой "катушки".

5.4. Определение качества сварных стыков

5.4.1. Если в процессе эксплуатации утечек через сварные стыки или их разрывы не отмечалось, то стыки признаются годными и их проверка не производится.

5.4.2. Если сварной стык попал в зону шурфа и в процессе эксплуатации были выявлены повреждения в стыковом (строительном) или заводском (продольном или спиральном) сварном шве, а также выявлено, что их внешний вид не соответствует требованиям нормативных документов, сварное соединение подлежит проверке методами неразрушающего контроля в соответствии с установленными нормами.

5.5. Определение физико-механических свойств металла труб

При длительной эксплуатации газопровода происходят деградационные изменения свойств металла труб, в том числе:

снижение пластичности, выраженной в сближении величин предела текучести и временного сопротивления ;

снижение ударной вязкости (KCU).

Допустимые значения перечисленных критериев, приведенных к температуре 20 °С, для труб из малоуглеродистой стали должны быть в пределах:

Фактические значения физико-механических свойств металла определяются:

, - согласно ГОСТ 10006 и, как исключение, путем пересчета значений твердости, полученных с помощью переносного твердомера или коэрцитиметра по методикам, предусмотренным паспортом соответствующего прибора и приложением К настоящей Инструкции;

(ударная вязкость фактическая) - приборным неразрушающим методом согласно приложению И настоящей Инструкции или разрушающим методом согласно ГОСТ 9454 ;

(кольцевое напряжение фактическое) - приборным неразрушающим методом согласно приложению И настоящей Инструкции или расчетом по формуле (13) настоящей Инструкции.

Предельно допустимые значения фактических кольцевых напряжений ( ) в стенке газопровода должны быть не более 0,75 .

При достижении любого из перечисленных критериев своего предельного значения участок газопровода назначается на перекладку.

6. РАСЧЕТ ОСТАТОЧНОГО СРОКА СЛУЖБЫ ГАЗОПРОВОДА6.1. Расчет остаточного срока службы изоляционного покрытия по переходному сопротивлению ( , год) проводится по формуле

где - постоянная времени старения (год ), рассчитываемая по формуле

где - переходное сопротивление изоляционного покрытия на законченном строительством участке газопровода. Берется реально измеренное значение для данного участка либо принимается по табл.1;

- фактическое время эксплуатации газопровода до начала диагностирования, год.

Пример расчета остаточного срока службы изоляционного покрытия приведен в приложении Е.

Переходное сопротивление изоляционного покрытияна законченном строительством участке газопровода

6.2. За остаточный срок службы газопровода принимается минимальное значение из остаточных сроков службы, рассчитанных по каждому из следующих параметров по соответствующим пунктам настоящей Инструкции:

пластичности металла труб (п.6.4);

ударной вязкости металла (п.6.5);

НДС при наличии фронтальной коррозии (п.6.6);

локальному НДС в местах коррозионных язв (питтингов) (п.6.7).

При ремонте или замене (вырезке) пораженного язвенной или фронтальной коррозией участка расчет остаточного срока службы металла труб по пп.6.6, 6.7 для этого участка не производится, а определение остаточного срока службы производится по другим параметрам (пп.6.4, 6.5).

Результаты расчета остаточного срока службы по настоящей Инструкции достоверны при рабочем давлении газа, создающем напряжения в стенке трубы не более 0,3 .

6.3. Определение физико-механических свойств металла приведено для условий: температура 20 °С, избыточное давление для природного газа - 1,2 МПа, для паров СУГ - 1,6 МПа. Другие условия эксплуатации газопровода учитываются применением соответствующих поправочных коэффициентов в формулах (4), (10).

Исходные механические характеристики металла труб в начале эксплуатации ( ) принимаются по исполнительной документации на газопровод (данные базового шурфа или сертификата качества) и, как исключение, при отсутствии их - по минимальным значениям механических характеристик стальных труб, приведенным в табл.2, в которой для упрощения расчетов марки сталей всех степеней раскисления объединены в две группы по близости механических свойств.

Минимальные значения механических характеристик стальных труб (средние по маркам стали)

6.4. Расчет остаточного срока службы газопровода по изменению пластичности металла.

Снижение пластичности металла труб в результате старения, т.е. зависимость основных механических характеристик ( , ) от времени эксплуатации газопровода, можно представить в виде функции, значения которой определяются по формуле

где , , , - параметры, отражающие процесс старения, значения которых приведены в табл.3;

и - поправочные коэффициенты условий эксплуатации.

Значения коэффициентов и для расчета пластичности при эксплуатации газопровода в условиях, отличных от базовых, вычисляются по формулам:

при изменении данных по температуре

при изменении данных по давлению

где , °С и , МПа - разность среднегодовой температуры грунта на уровне заложения газопровода и действующего давления от базовых значений (20 °С и 1,2 МПа): = -20 °С; = -1,2;

- параметры, учитывающие влияние изменения температуры на пластичность, принимаются по табл.3.

Параметры для расчета фактических механических свойств металла по пластичности

Примечание. Параметры таблицы определяются на основе имеющихся экспериментальных данных путем их аппроксимации и в соответствии с критерием подобия процессов деформирования и разрушения металлов одной группы и постоянно уточняются при получении новых данных.

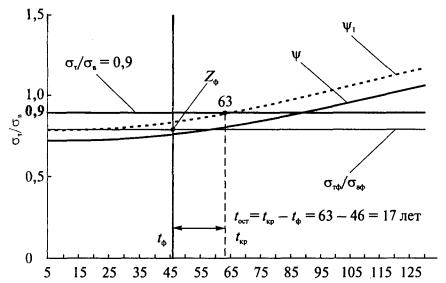

Определение остаточного срока службы, представленное на рис.Е.1 и Е.2 приложения Е, производится путем построения при помощи ПЭВМ графика функции , формула (4), с интервалом точности (+10%) в виде двух кривых: и , - верхней границы 10%-ного интервала точности кривой в координатах " / - время" и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: / =0,9 и / = / . Значения и получены по данным шурфового контроля согласно п.5.5 в ходе диагностирования.

Примеры расчета остаточного срока службы по изменению пластичности металла приведены в прило

6.5. Расчет остаточного срока службы газопровода по изменению ударной вязкости металла.

Снижение трещиностойкости (ударной вязкости) металла труб в результате старения, т.е. зависимость ударной вязкости от времени эксплуатации газопровода можно представить в виде

где - параметры, отражающие процесс старения относительно исходного значения ударной вязкости , приведены в табл.4.

Исходное значение ударной вязкости выбирается по данным базового шурфа или по табл.2.

При эксплуатации газопровода в условиях, отличных от базовых, расчетные значения ударной вязкости изменяются на величину поправочных коэффициентов и , которые определяются по формулам:

при отличии температуры от базовой ( °С)

и при отличии давления от базового МПа (для СУГ - 1,6 МПа)

где - параметры, учитывающие влияние изменения температуры на ударную вязкость (приведены в табл.4).

где - фактическая величина ударной вязкости материала в точке замера с учетом влияния температуры и давления, Дж/см ;

- фактическая измеренная величина ударной вязкости материала в точке замера, Дж/см .

Определение остаточного срока службы, представленное на рис.Е.3 и Е.4 приложения Е, производится путем построения при помощи ПЭВМ графика функции , формула (7), с интервалом точности (-10%) в виде двух кривых: , формула (7), и - нижней границы 10%-ного интервала точности кривой в координатах "ударная вязкость - время" и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: =30 Дж/см ; = . Значение получено по данным шурфового контроля согласно п.6.5 в ходе диагностирования.

Пусть - абсцисса точки пересечения кривой с прямой =30 Дж/см . Определяем точку пересечения прямых = и = . В случае, когда указанная точка попадает в интервал точности функции по формуле (7) или в область над кривой , разность - дает искомую величину остаточного срока службы . Если же полученная точка окажется за пределами интервала точности (в области под кривой ), следует уточнить параметры табл.4, используемых в функции формулы (7), или вместо использовать для расчета условно-фактическое время эксплуатации газопровода , равное абсциссе точки пересечения кривой с прямой = . В этом случае .

Параметры, необходимые для определения ударной вязкости

Примечание. Параметры таблицы определяются на основе имеющихся экспериментальных данных путем их аппроксимации и в соответствии с критерием подобия процессов деформирования и разрушения металлов одной группы и постоянно уточняются при получении новых данных.

Пример расчета остаточного срока службы по изменению ударной вязкости металла приведен в приложении Е.

6.6. Расчет остаточного срока службы газопровода по величине НДС при действии фронтальной (общей) коррозии металла.

Остаточный срок службы с учетом сплошной коррозии и действующих напряжений имеет вид

где - максимальное время до разрушения ненапряженного элемента конструкции (газопровода) в годах, определяемое по формуле

- фактически действующие кольцевые напряжения, МПа, с учетом утонения стенки трубы при сплошной коррозии вычисляются по формуле

(здесь - наружный диаметр газопровода, мм);

- начальное кольцевое напряжение, МПа, определяемое по формуле

(здесь - толщина стенки трубы в начале эксплуатации, мм);

- средняя скорость коррозии, мм/год, определяемая по формуле

(здесь - толщина стенки трубы в зоне наибольших повреждений (дефекта), мм);

- допускаемое рабочее кольцевое напряжение, МПа ( =0,75 );

- константа рабочей среды, МПа , определяемая по формуле

(здесь - мольный объем стали, равный 7,0 см /моль;

- универсальная газовая постоянная, равная 8,31 Дж/(моль·К);

- температура (К), при 20 °С =293 К).

Пример расчета остаточного срока службы при действии фронтальной коррозии приведен в приложении Е.

6.7. Расчет остаточного срока службы газопровода при наличии язвенной (питтинговой) коррозии металла.

Повреждения труб в виде коррозионных язв (питтингов) приводят к неравномерному распределению напряжений в стенке газопровода, увеличивая их в местах наиболее глубоких повреждений.

Остаточный срок службы с учетом язвенной (питтинговой) коррозии и действующих напряжений определяется по формуле

где - критическая глубина дефекта при действующем уровне напряжений, мм;

- глубина дефекта в зоне максимальных повреждений, мм;

- скорость коррозии, вычисляемая по формуле (15) и скорости роста дефекта в плоскости трубы .

где - наибольший размер коррозионной язвы по верхней кромке, мм;

Пример расчета остаточного срока службы при наличии язвенной (питтинговой) коррозии приведен в приложении Е.

7. АНАЛИЗ РЕЗУЛЬТАТОВ ДИАГНОСТИРОВАНИЯ ГАЗОПРОВОДА

Цель анализа результатов диагностирования - установление текущего состояния газопровода, уровня повреждений, напряженного состояния и остаточного срока службы газопровода. Остаточный срок службы принимается наименьшим из полученных по расчетам, приведенным в пп.6.4-6.7.

8.1. На выполненные работы по диагностированию технического состояния газопровода организация, их проводящая, составляет первичную документацию (акты, заключения, протоколы, таблицы, фотографии и др.), где отражаются все недостатки, обнаруженные повреждения и дефекты.

На основании первичной документации о результатах диагностирования, выполнения расчетов и при необходимости ремонта газопровода составляется отчет.

8.2. Отчет состоит из следующих разделов:

введение - краткая постановка задач;

основные сведения о диагностируемом газопроводе (конструкция, технология строительства, рабочие параметры эксплуатации, материал труб и изоляционного покрытия, оборудование ЭХЗ, грунтовые условия, сведения об эксплуатации, ремонте);

результаты анализа технической документации;

выводы и рекомендации по результатам предыдущих плановых обследований и диагностирования;

результаты текущего технического диагностирования;

специфические особенности эксплуатации (если таковые имели место);

результаты внеочередного диагностирования (если таковые проводились);

расчет остаточного срока службы;

выводы и рекомендации с указанием причин, послуживших основанием для проведения или не проведения ремонта или реконструкции газопровода, а также указания о технических и организационных мероприятиях, необходимых для обеспечения дальнейшей безопасной эксплуатации.

8.3. Отчет (заключение по результатам диагностирования) оформляется установленным порядком и прикладывается к техническому эксплуатационному паспорту подземного газопровода (приложение А).

9. ПЕРЕЧЕНЬ РЕКОМЕНДУЕМОГО ПРИБОРНОГО ОСНАЩЕНИЯ ДЛЯ ДИАГНОСТИРОВАНИЯ ПОДЗЕМНЫХ ГАЗОПРОВОДОВ9.1. Диагностирование с поверхности земли (без вскрытия) осуществляется следующим оборудованием.

Определители утечки газа:

а) ЛОУГ (передвижная лаборатория);

Измерители потенциалов электрохимической защиты:

а) Мультиметр 43313 ЭВ 2234;

в) ПКИ-2 (измерительный комплекс).

Проверка сплошности изоляционного покрытия на засыпанных участках газопровода:

Определитель участков дефектов и напряжений:

9.2. Контактное (шурфовое) диагностирование на вскрытом участке (очищенном от грунта) осуществляется следующим оборудованием.

Измерение коррозионной агрессивности грунта:

Определение толщины и адгезии изоляции: